پس از پیدایش آهن، طولی نکشید که به خواص فوقالعاده این فلز پی برده شد و این فلز به جزء جداییناپذیر صنعت و زندگی روزمره انسان تبدیل شد. فراوانی، قیمت بسیار مناسب، استحکام خیلی خوب، دوام و پایداری سبب شده است تا آهن جایگاه والایی در تمام ابعاد زندگی بشری به دست آورد. بهگونهای که صنعت آهن و فولاد بهعنوان صنایع مادر شناخته شده و بخش اعظمی از اقتصاد و پیشرفتهای صنعتی کشورها به این مواد وابسته است. در ادامه با بررسی نحوه فرآوری آهن و چگونگی تبدیل سنگ آهن به مواد مصرفی با ارزشی همچون محصولات میانی و محصول نهایی با ما همراه باشید.

فرآیند تولید آهن در یک نگاه

شاید امروزه استفاده چندانی از آهن آنهم به شکل خام نشود. بلکه از این آهن برای تولید فولاد که آلیاژی از آهن و کربن است استفاده میکنند. دلیل این امر هم استحکام فوقالعاده فولاد نسبت به آهن است. بااینحال، برای رسیدن به فولاد چه به شکل محصولاتی مانند اسلب، بیلت و بلوم یا محصولات نهایی همچون میلگرد، تیرآهن، ورق و غیره، ابتدا باید آهن تولید شود و سپس از طریق آن به فولاد رسید. بنابراین، باوجوداینکه آهن به دلیل نرم بودن استفاده چندانی ندارد، اما لازمه و زمینهساز تولید فولاد است.

اولین مرحله از فرآیند تولید آهن، استخراج سنگ آهن از منابع اولیه است. منابع اولیه منابعی هستند که از طبیعت و با اعمال فرآیندهایی از معادن، پوسته زمین و … به دست میآیند. باید توجه داشت که استخراج این منابع بهصرفه است یا خیر. بدین منظور باید اطلاعاتی از قبیل حجم ذخیره، ارزش فلز موردنظر، عیار فلز در ماده معدنی، ترکیب ماده معدنی و موقعیت جغرافیایی آن را در نظر بگیریم.

در رابطه با استخراج سنگ آهن باید خاطرنشان کرد که آهن دارای کانیهای متنوعی بوده که همگی آنها مناسب تولید آهن و یا فولادسازی نیستند. بنابراین باید آهن دسته از سنگ آهن که مقدار مناسبی از آهن را در خود جایدادهاند و ارزش فرآوری دارند را شناسایی کنیم. سپس نوبت به خالصسازی سنگ آهن میرسد. پسازآن نیز گندله سازی و ذوب مواد در کورههای مناسب انجام میشود تا آهن خام به دست آید. این آهن خام در مراحل بعدی به فولاد در انواع شکلهای محصولات میانی و نهایی تبدیل میشود.

استخراج آهن

آهن در طبیعت بهصورتهای مختلف اکسیدی، کربناتی وسولفیدی وجود دارد. مهمترین کانههای آهن عبارتاند از:

- هماتیت Fe2O3

- مگنتیت Fe3O4

- پیریت FeS2

- سیدریت FeCO3

- لیمونیت 2Fe2O3·3H2O

در بین کانیهای آهن، هماتیت قرمزرنگ، مگنتیت به رنگ سیاه، لیمونیت به رنگ قهوهای، سیدریت به رنگ قهوهای کمرنگ و پیریت نیز ظاهر طلایی دارد که به طلای احمقها نیز معروف است و کاربرد صنعتی ندارد.

مگنتیت خالص حاوی 72.4 درصد آهن، هماتیت 69.9 درصد، لیمونیت 59.8 درصد و سیدریت 48.2 درصد است، اما ازآنجاییکه این کانیها هرگز بهتنهایی وجود ندارند، محتوای فلز در سنگ معدن واقعی کمتر است. ذخایر با کمتر از 30 درصد آهن از نظر تجاری جذابیتی ندارند، و اگرچه برخی از سنگ معدنها حاوی 66 درصد آهن هستند، اما تعداد زیادی در محدوده 50 تا 60 درصد وجود دارد.

کیفیت یک سنگ معدن همچنین تحت تأثیر سایر اجزای تشکیلدهنده آن است که درمجموع به نام گانگ شناخته میشوند. مقادیر سیلیس (SiO2) و ترکیبات حاوی فسفر (معمولاً بهعنوان P2O5) از اهمیت ویژهای برخوردار هستند زیرا بر ترکیب فلز تأثیر میگذارند و مشکلات اضافی در فولادسازی ایجاد میکنند.

هستند، اما مقادیر قابلتوجهی نیز در هند، ایالاتمتحده، کانادا و قزاقستان استخراج میشود. این 9 کشور باهم 80 درصد سنگ آهن جهان را تولید میکنند. برزیل، استرالیا، کانادا و هند نیز بیشترین صادرات را دارند، اگرچه سوئد، لیبریا، ونزوئلا، موریتانی و آفریقای جنوبی نیز مقادیر زیادی را به فروش میرسانند. ژاپن، اتحادیه اروپا و ایالاتمتحده واردکنندگان عمده هستند.

مراحل استحصال آهن از سنگ آهن

مراحل کلی فرآیندهای اعمالی بر روی سنگ آهن پس از استخراج و تا قبل از ورود مواد به کوره، شامل موارد زیر میشوند:

- خردایش

- تغلیظ یا پرعیارسازی

- خشککردن

- تکلیس یا کلسینه کردن

- تشویه

- آگلومره سازی

- گدازش

خردایش سنگ آهن

سنگ آهن استخراجشده حاوی تودههایی با اندازههای مختلف است که بزرگترین آنها بیش از 1 متر (40 اینچ) عرض و کوچکترین آنها حدود 1 میلیمتر (0.04 اینچ) است. بااینحال، کوره بلند به کلوخههایی بین 7 تا 25 میلیمتر نیاز دارد. بنابراین سنگ معدن باید خرد شود تا حداکثر اندازه ذرات کاهش یابد.

خردایش عبارت است از رساندن اندازه قطعات بزرگ سنگ آهن به اندازههایی در حد سانتیمتر یا میلیمتر بهگونهای که ذرات مینرالی آزاد شوند. خردایش اولین مرحله از فرآیند تغلیظ سنگ آهن است و به دو روش انجام میشود که شامل استفاده از سنگشکن و آسیاکاری است. سنگشکن شامل فکهایی فلزی است که برای تبدیل قطعات بزرگ به اندازههایی در حد سانتیمتر استفاده میشود. آسیاکاری نیز برای رساندن اندازه ذرات به زیر میلیمتر انجام میشود.

برای انجام فرآیند خردایش، باید به اصطلاحی تحت عنوان “درجه آزادی” توجه کنیم. درجه آزادی، مقدار ماده معدنی را در کل مقدار ماده به دست میدهد. در این راستا، درجه آزادی باید حداقل 80 درصد باشد تا خردایش ازلحاظ صنعتی قابلقبول باشد.

اگر سنگ کلوخه از کیفیت مناسبی برخوردار باشد، میتوان آن را بدون فرآوری بیشتر در کوره بلند شارژ کرد. بااینحال، ریزدانهها ابتدا باید آگلومره شوند، به این معنی که آنها را با فرآیندی به نام تف جوشی به تودههایی با اندازه مناسب تبدیل میکنند. در ادامه این فرآیندها مختصراً شرح داده میشوند.

تغلیظ یا پرعیارسازی سنگ آهن

تغلیظ بهصورت جداسازی فیزیکی، مکانیکی یا فیزیکوشیمیایی دانههای مینرالهای فلزی از مینرالهای گانگ (مواد باطله) تعریف میشود که نتیجهی آن، تولید کنسانتره (پرباره) و باطله تغلیظ (tailing) است. این باطله تغلیظ بسیار مضر است و باید در محیط ایزوله نگهداری شود. اینچنین، مواد باطله حذف میشوند و به این فرآیند پرعیارسازی نیز گفته میشود.

روشهای مختلفی برای جداسازی در فرآیند تغلیظ وجود دارد که عبارتاند از:

- جداسازی بر مبنای خواص اپتیکی (نوری)، رادیواکتیو و…

- جداسازی برمبنای خواص مغناطیسی

- جداسازی ثقلی توسط مایعات سنگین یا میزهای لرزان

- جداسازی بر مبنای اختلاف خواص سطحی مینرالها یا فلوتاسیون

فرآیند خشک کردن

مشکل مواد مرطوب در ریختن آنها به درون کوره با دمای بالا (بالای 1000 درجه سانتیگراد) این است که بخش زیادی از انرژی صرف تبخیر آب و مواد معدنی میشود. ضمن اینکه، باید مشکلات مربوط به حملونقل مواد مرطوب و پاشش مذاب ناشی از آن را هم در نظر گرفت. بنابراین، خشککردن بهعنوان یکی از مراحل اصلی در فرآیندهای pre-treatment مطرح است.

با انجام آبزدایی در دمای تبخیر آب، آب آزاد را به راحتی میتوان حذف کرد. علاوه بر دما، با کاهش فشار نیز میتوان آبزدایی را انجام داد. بسته به اینکه آب بهصورت آزاد یا درون ساختاری در مواد معدنی وجود دارد، باید در دماهای مختلفی آبزدایی انجام شود.

تکلیس یا کلسینه کردن

تکلیس عبارت است از جدا کردن جزء جداشدنی فرار از ماده معدنی که این جزء میتواند CO2، SO2 و… باشد. واکنش تکلیس سنگ آهن که در دمای بالای 850 درجه سانتیگراد انجام میشود، یک واکنش گرماگیر و غیرهمگن بهصورت زیر است:

CaCO3(S) → CaO(S) + CO2(g)

مهمترین اهمیت فرآیند تکلیس سنگ آهن، بخش CaO است که بهعنوان کمک ذوب یا گدازآور مورد استفاده قرار میگیرد. تکلیس سنگ آهن در دمای زیر 850 درجه سانتیگراد هم قابل انجام است اما سرعت کمی دارد.

تشویه

تشویه در لغت به معنی برشته کردن و در تولید فلزات به معنی حرارت دادن بهمنظور ایجاد تغییر در ترکیب شیمیایی مواد است. انواع فرآیندهای تشویه شامل موارد زیر میشوند:

- تشویه سولفاتی

- تشویه کلریدی

- تشویه مغناطیسی

- تشویه اکسیدان (کامل – جزئی)

آگلومره کردن

تبدیل ذرات ریز جدا از هم به ذرات درشتدانه و چسباندن آنها به هم و ایجاد کلوخه را آگلومره کردن میگویند. این فرآیند مزایایی را به دنبال دارد که شامل یکنواختی خواص، تنظیم میزان تخلخل و افزایش چگالی و استحکام مکانیکی میشود. روشهای مختلف آگلومره کردن عبارتاند از:

- زینتر کردن

- بریکت سازی

- گندله سازی

در بین روشهای آگلومره کردن، گندله سازی مهمترین روش است که از آنها بهعنوان شارژ کوره و در فولادسازی استفاده میشود. برای گندله سازی معمولاً از چسب یا مادهای که ذرات را بیشتر در کنار هم نگه دارد به همراه رطوبت استفاده میشود. ذرات ریزدانه روی یک سری بشقابها که بهصورت مایل قرار دارند، ریخته میشوند و این بشقابها میچرخند و مواد را مخلوط میکنند. به این روش، گندله سازی بشقابی میگویند.

با وارد کردن رطوبت به بشقاب و رسیدن این رطوبت به دانهها، یک سری از آنها به هم میچسبند و جوانههای اولیه را تشکیل میدهند. با چرخش بشقاب، بزرگ شدن جوانه اولیه را شاهد هستیم. اندازه گندلهها به مقدار رطوبت، سرعت چرخش بشقاب و زاویه بشقاب بستگی دارد.

با انجام این مراحل، تخلخل تنظیم شده و ذرات به هم میچسبند و کروی میشوند اما استحکام کافی ندارند. این استحکام مناسب بهمنظور جلوگیری از خرد شدن گندلهها در کوره و عدم مسدودسازی کوره بسیار مهم است. سپس، با پخته شدن این گندلهها، درصدی از آب آنها خشک شده و با استفاده از یک سری چسب، ذرات آن بهصورت کامل به هم میچسبند و مستحکمتر میشوند.

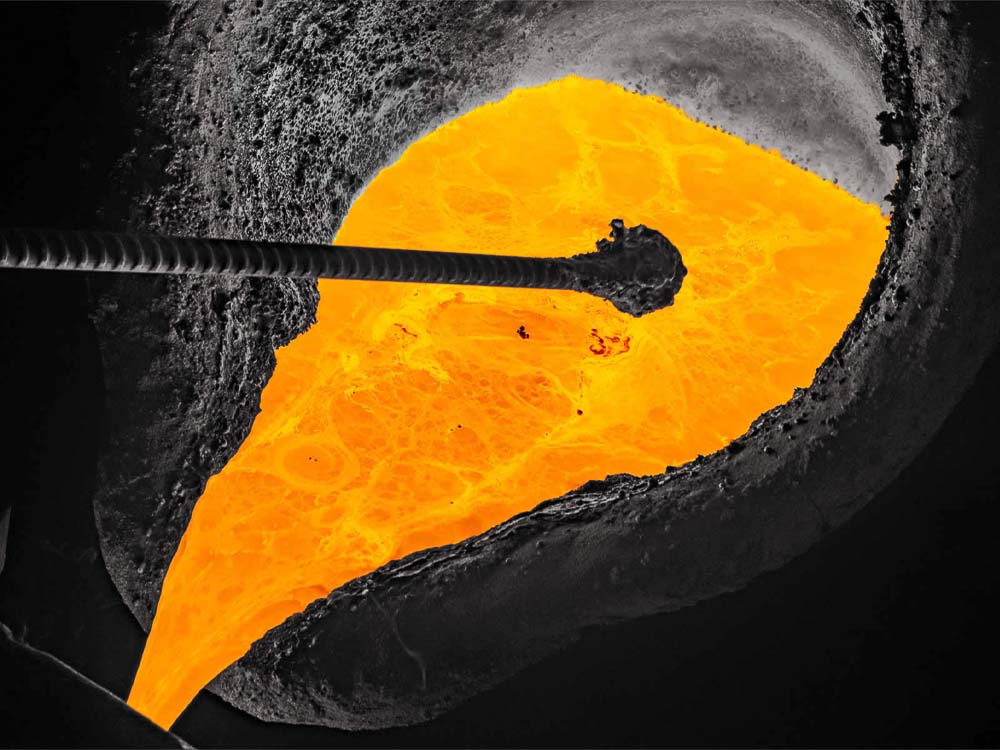

گدازش

گدازش یا smelting، برخلاف فرآیند ذوب، فرآیندی برگشتناپذیر است که از یک سری واکنشهای شیمیایی و جدایش فازها اتفاق میافتد. بنابراین، با ذوب و جدا شدن فازهایی که چگالی مختلفی دارند، مواد باطله از اجزای حاوی فلزات جدا میشوند. ورودی فرآیند گدازش شامل ماده معدنی، گانگ، فلاکس و مواد احیاکننده است. خروجی این فرآیند نیز فلز (آهن در فرآیند تولید آهن)، سرباره و گازهای خروجی هستند.

تولید آهن

پس از خالصسازی سنگ آهن و رسیدن به ترکیبات مطلوب، نوبت به ذوب مواد در کوره است تا آهن خام به دست آید. برای این منظور، رایجترین روش استفاده از کوره بلند است اما علاوه بر کوره بلند، روشهایی همچون روش احیای مستقیم (DRI) و روش احیای ذوبی یا Smelting-Reduction نیز برای تولید آهن به کار برده میشوند.

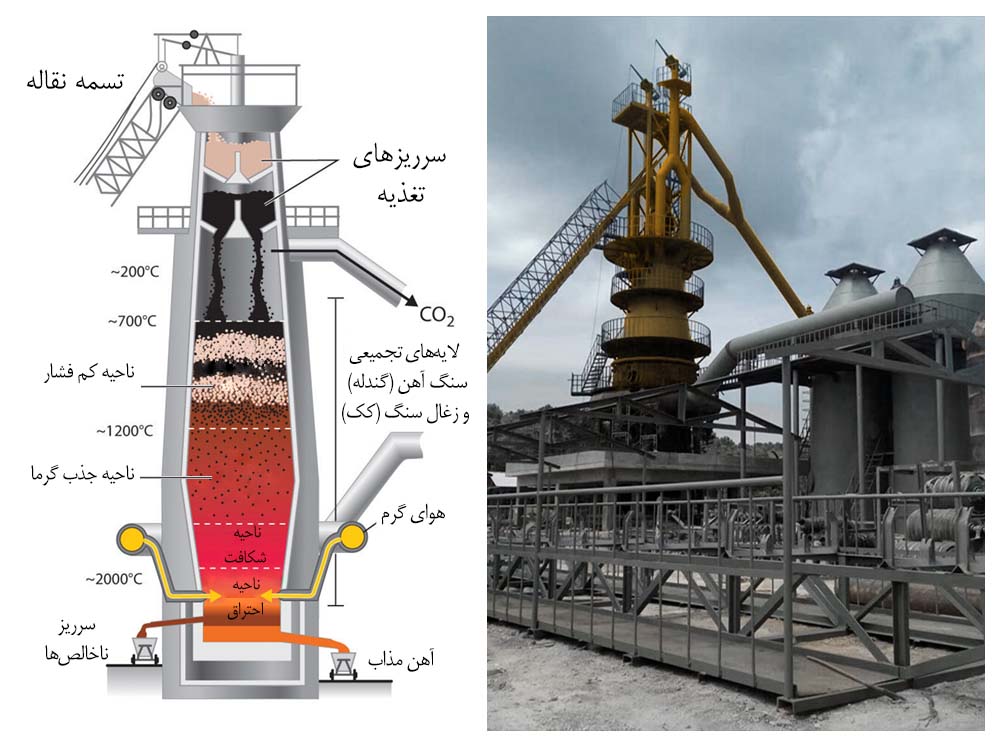

تولید آهن به روش کوره بلند

کوره بلند راکتوری استوانهای با ارتفاعی تا 30 متر است که جداره داخلی آن از آجرهای نسوز پوشانده شده است. هوای داغ از قسمت پایین آن و از طریق دمندههای هوا دمیده میشود تا با مواد موجود واکنش دهد و آهن را از سنگ آهن احیا کند.

ورودی کوره بلند شامل کنسانتره آهن، کک، سنگ آهن و هوای داغ میشود و خروجی آن نیز آهن خام، سرباره مذاب و گازهای دودکش است. کک یک ماده کربنی سخت و محکم است که از فرآوری زغالسنگ به دست میآید. در محیط بدون هوا، زغال را حرارت میدهند و ترکیبات فرار از آن خارج شده و یک ماده خمیری به دست میآید و سپس این خمیر بهصورت سفت و محکم درمیآید و استحکام آن از زغالسنگ بیشتر میشود.

نقش کک در این کوره بهعنوان سوخت برای تأمین انرژی حرارتی و همچنین بهعنوان ماده احیاکننده است. به این دلیل از کک بهجای زغالسنگ در کوره بلند استفاده میشود که کک به علت تخلخل زیادی که دارد، دارای قابلیت واکنشپذیری بالایی است. همچنین، مقدار کربن بالایی دارد و نیز دارای استحکام کافی است تا فشار ناشی از موادی که از بالا به درون کوره شارژ میشوند را تحمل کند.

در قسمت دمندهها، هوا وارد کوره میشود و با کک واکنش داده و با تولید دیاکسید کربن، حرارت تولید میکند. در قسمت بالای دمندهها، سوختن کامل کربن اتفاق میافتد. در قسمتهای بالاتر، گاز کربن دیاکسید تولیدشده از قسمت قبل با کربن اضافی واکنش کرده و مونواکسید کربن تشکیل میشود (واکنش بودوارد). این گاز مونواکسید به سمت بالا رفته و با اکسید آهن واکنش داده و اینچنین، آهن احیا میشود.

این آهن مذاب که به آن آهن خام یا pig iron نیز گفته میشود، درواقع نوعی چدن است که دارای مقدار بالایی از کربن است و مصرف تجاری ندارد و باید توسط مبدلهایی با کاهش میزان کربن آن، به فولاد تبدیل شود. درواقع، احیای اکسید آهن فرآیند تکمرحلهای نیست، بلکه Fe2O3 ابتدا به Fe3O4، سپس به FeO و در آخر به Fe تبدیل میشود.

تولید آهن به روش احیای مستقیم

در این روش، برای احیای آهن میتوان علاوه بر کربن، از هیدروژن که قابلیت احیایی بالایی دارد نیز استفاده کرد. اگر گاز متان (CH4) را به CO و H2 تجزیه کنیم و مخلوطی از گازهای حاصل را برای احیای آهن مورد استفاده قرار دهیم، میتوان فرآیند احیا را در زیر دمای ذوب آهن انجام داد که منجر به تولید آهن اسفنجی بهصورت جامد میشود.

مزیت استفاده از روش احیای مستقیم بهجای کوره بلند در تولید آهن این است که به انجام فرآیند در مقیاس کوره بلند احتیاجی نیست و به کک هم نیازی ندارد. همچنین، در کشورهایی که منابع گازی خوبی دارند، این روش میتواند برای تولید آهن راحتتر باشد چون نیاز به کک سازی، ذوب و غیره ندارد.

تبدیل آهن به فولاد

همانطور که پیشتر گفته شد، محصولی که از کوره بلند به دست میآید، آهن خام است و مصرف صنعتی ندارد. بنابراین باید آن را فولاد تبدیل کنیم تا خواص آن بهبود یابد. بدین منظور، باید که از طریق کورههایی موسوم به مبدل یا Convertor، این فرآیند تبدیل را انجام دهیم.

رایجترین مبدلهایی که در فولادسازی مورد استفاده قرار میگیرند، کورههای رو باز، بسمر، کوره اکسیژن قلیایی (BOF-LD) و کوره الکتریکی هستند. حدود 70 درصد از کل فولاد جهان به روش BOF تولید میشود که مقرونبهصرفه بودن این روش را یادآور میشود. امروزه، کورههای الکتریکی در حال گسترش هستند که فولادهایی بسیار باکیفیت را تولید میکنند اما نسبت ب روشهای دیگر، گرانتر هستند.

تولید فولاد در کوره رو باز

ابتداییترین روش برای تولید فولاد، استفاده از کوره رو باز است که امروزه تقریباً استفاده از آن منسوخ شده است. این نوع کوره دارای سقف کم عمقی است که شرایط را برای حذف مواد ناخالصی از آهن خام فراهم میکند. بهمرورزمان و در پی بهبود راندمان و مصرف انرژی، این کورهها جای خود را به کورههای بسمر و الکتریکی دادند.

تولید فولاد به روش بسمر

اکسیداسیون با دمش اکسیژن به مبدل انجام میشود. در کنورتور بسمر، هوای داغ از دمندههایی زیر مذاب به درون آهن دمیده میشود. اینچنین، CO تولید شده و درنتیجهی اکسیداسیون در مذاب، در قسمت بالای کوره سوزانده میشود. حرارت موردنیاز مبدل نیز از همین واکنشهای اکسیداسیون تأمین میشود تا آهن را به فولاد تبدیل کند. بقیه اجزا که بهصورت سرباره درمیآیند، بعداً از مبدل خارج میشوند. روش بسمر روشی بسیار سریع است که تولید فولاد در حجم زیاد را امکانپذیر کرده است. پیدایش این روش، شروع انقلاب صنعتی در اروپا تلقی میشود.

تولید فولاد به روش BOF

در مبدل BOF یا کوره اکسیژن قلیایی، دمش هوا از بالا انجام میشود. درواقع، این روش، روش بهینهسازی شده از فرآیند بسمر است. لولهای مشابه نی، اکسیژن خالص را به داخل مبدل میدمد. یکی از اصلیترین تفاوتهای این روش با بسمر، در استفاده از همین اکسیژن خالص بهجای هوا است.

ارتفاع این مبدل حدود 7 متر است و این لوله که برای دمش اکسیژن استفاده میشود 8 تا 10 متر طول و 20 تا 25 سانتیمتر قطر دارد و توسط آب نیز خنک میشود. این مبدل قابلیت چرخش و کج شدن بهمنظور تخلیه مذاب دارد و ظرف مدت 20 تا 25 دقیقه فرآیند انجام شده و تخلیه انجام میگیرد.

تولید فولاد به روش کوره الکتریکی

این روش جدیدترین روش فولادسازی است که درحالتوسعه است. فولادهای تولیدشده به روش کوره الکتریکی کیفیت بسیار بالایی دارند اما این روش، روشی گران است. به همین دلیل تنها 30 درصد از فولادهای جهان به این روش تولید میشوند.

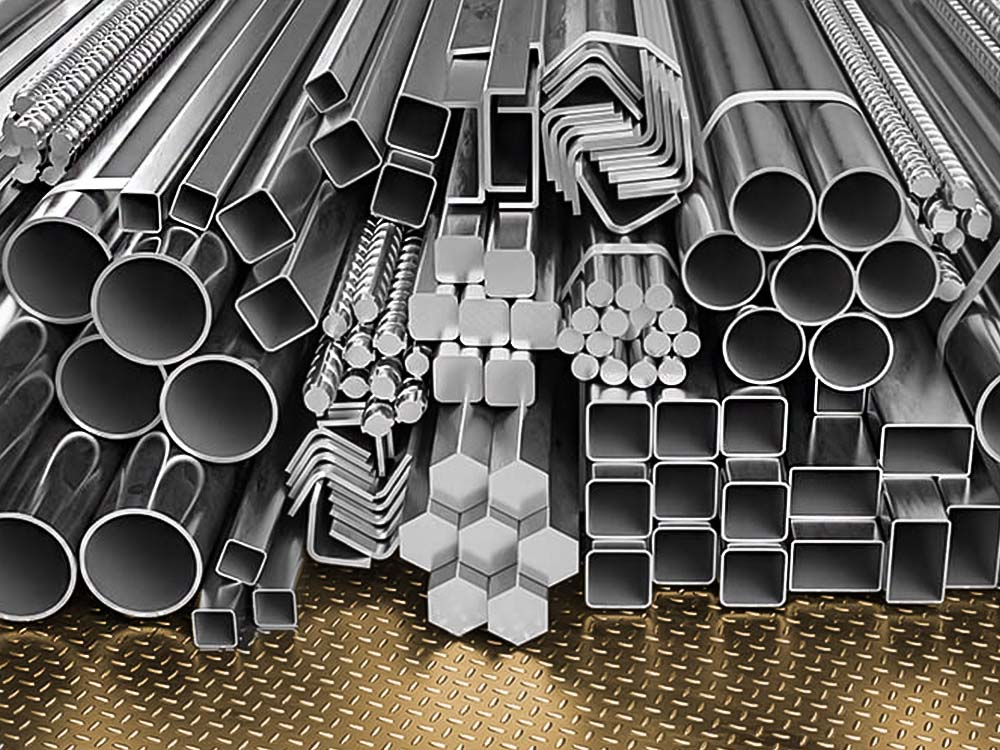

تولید محصولات میانی فولادی

محصولات میانی فولادی که به آنها محصولات نیمه تمام نیز گفته میشود، شامل اسلب، بیلت و بلوم میشوند. به این دلیل به این محصولات، میانی گفته میشود که مراحل اولیه فولادسازی را سپری کرده و زمینهساز تولید مقاطع فولادی صنعتی و ساختمانی نظیر میلگرد، تیرآهن، ورق و غیره هستند. ریختهگری مداوم روشی است که منجر به تولید این محصولات میشود.

تعاریف دقیق این محصولات میانی بهصورت زیر است:

- اسلب یا تختال: نوعی شمش با سطح مقطع مستطیل با حداقل 100 سانتیمتر مربع مساحت و نسبت عرض به ضخامت بین 2 تا 12.

- بیلت یا شمشال: نوعی شمش با سطح مقطع مربع، دایره یا هشتوجهی با حداکثر 225 سانتیمتر مربع حداقل 25 سانتیمتر مربع مساحت.

- بلوم یا شمشه: نوعی شمش با سطح مقطع مربع با حداقل 225 سانتیمتر مربع مساحت.

تولید محصولات نهایی فولادی

محصولات نهایی فولادی همان مقاطع فولادی هستند که آخرین مرحله در تولید یک محصول فولادی را پشت سر گذاشته و میتوان از آنها مستقیماً در ساختوساز استفاده کرد. روشهایی مانند نورد گرم، نورد سرد، اکستروژن و جوشکاری برای تولید چنین محصولاتی به کار برده میشود.

محصولات نورد گرم که اغلب ورقها مانند ورق سیاه از آن تولید میشوند، در دمایی بالای دمای تبلور مجدد فولاد انجام میشود. این روش منجر به تولید محصولاتی با کیفیت سطحی نهچندان مطلوب میشود. در مقابل، مقاطعی که با روش نورد سرد تولید میشوند، سطحی براق و صیقلی دارند و اغلب استحکام آنها نیز بیشتر است. ورقهای روغنی، گالوانیزه و رنگی به این روش تولید میشوند.

میلگردها و تیرآهنها پرمصرفترین محصولات نهایی فولادی هستند. میلگرد در انواع حالتهای ساده و آجدار تولید میشود و تیرآهن نیز به صورتهای تیرآهن ساده، هاش و لانه زنبوری موجود است. نوردهای چند غلتکه در جهتهای مختلف برای تولید تیرآهن به کار برده میشوند. برای تولید میلگرد نیز روشهای ترمکس، نورد گرم، نورد سرد و میکروآلیاژی استفاده میشود.

انواع لولهها که مقاطعی طویل و توخالی هستند نیز به دو روش درزدار یا درز جوش و بدون درز یا مانیسمان قابلتولید هستند. لولههای بدون درز به دلیل ساختار یکپارچه، خواص بهتری را ارائه میدهند. سایر مقاطع مانند انواع پروفیل، نبشی و ناودانی نیز از نورد ورقها و صفحات به دست میآیند.

تعاریف دقیق محصولات نهایی فولادی عبارتاند از:

- ورق: محصول نورد اسلب با ضخامت بین 0.1 تا 6 میلیمتر.

- صفحه: محصول نورد اسلب با ضخامت بیشتر از 6 میلیمتر.

- زر ورق یا فویل: محصول نورد اسلب با ضخامت کمتر از 0.1 میلیمتر.

- لوله: محصول نورد ورق، با ضخامت بالا و قطر کم.

- تیوب: محصول نورد ورق، صفحه، میله یا بیلت با قطر کم و ضخامت بالا و یا محصول کشش لوله با قطر کم و ضخامت کم.

- میلگرد: محصول نورد، کشش یا فورج چهار چکشه با قطر بیش از 8 میلیمتر.

- پروفیل: محصول نورد بلوم با اشکال خاص هندسی نظیر ریل راهآهن، تیرآهن، نبشی و ناودانی.

جمعبندی

انواع آهن آلات و محصولات فولادی نهفقط در ساختمانسازی، بلکه در تولید ابزارهای صنعتی، ماشینآلات، ماشینسازی، کشتیسازی و غیره مورداستفاده قرار میگیرند و با گسترش جمعیت و رشد روزافزون صنایع، نیاز به آهن و فولاد همواره رو به گسترش است. بنابراین، فرآیند تولید آهن آنهم به نحو مقرونبهصرفه و در کمترین زمان، همواره در دستور کار کشورهای برتر تولیدکننده قرار دارد.

مهمترین روشهای تولید آهن شامل کوره بلند و احیای مستقیم هستند که منجر به تولید آهن خام میشوند و این آهن خام در مراحل بعد با مبدلهایی مانند BOF و EAF به فولاد تبدیل میشود. سپس این فولاد که محصولات میانی همچون اسلب، بیلت و بلوم هستند، با انجام فرآیندهایی مانند نورد، اکستروژن و کشش، به شکل محصولات نهایی فولادی همچون میلگرد، تیرآهن، ورق، لوله و انواع پروفیلها درمیآیند.

سوالات متداول

تولید آهن در کوره بلند و روش احیای مستقیم اصلیترین روشهای تولید آهن هستند.

بیشترین حجم از فولاد جهان به روش BOF تولید میشود که حدود 70 درصد است. حدود 30 درصد از فولاد نیز به روش کوره قوس الکتریکی تولید میشود.

آهن حاوی 5 نوع کانی است که شامل هماتیت، مگنتیت، سیدریت، لیمونیت و پیریت میشوند و هماتیت و مگنتیت برای آهنسازی استفاده میشوند.

گندله آهن در فولادسازی و بهعنوان یکی از مواد شارژ کوره استفاده میشود. یکنواختی خواص، تنظیم میزان تخلخل و افزایش چگالی و استحکام مکانیکی از مزایای گندلهسازی است.

اسلب، بیلت و بلوم محصولات نیمه تمام یا میانی هستند که از آنها برای تولید محصولات نهایی همچون میلگرد، تیرآهن، ورق، لوله و انواع پروفیل استفاده میشود.