در بین انواع ورقهای فولادی، ورق سیاه پرکاربردترین نوع ورق است که حجم بالایی از معاملات مربوط به ورقها در بازار آهن را به خود اختصاص داده است. کاربردهای متنوع این نوع ورق سبب شده تا در تولید بسیاری از مقاطع فولادی دیگر نیز مورد استفاده قرار گیرد. یکی از پارامترهای مهمی که بر ویژگیهای یک قطعه فولادی اثر میگذارد، روش تولید آن است. در این مطلب نیز روش تولید ورق سیاه تعیینکننده خواص مکانیکی، شیمیایی و قیمت آن است. در این مقاله صفر تا صد تولید ورق سیاه را بررسی کرده و نشان خواهیم داد که فرآیند تولید چگونه وضعیت نهایی ورق سیاه را در بازار فلزات تعیین میکند.

ورق سیاه (ورق نورد گرم) چیست؟

اصطلاح ورق فولادی به هر نوع محصول فولادی مسطح دارای ضخامت بیش از 0.2 میلیمتر و کمتر از 6 میلیمتر، اطلاق میشود. در بازار ایران برخی دیگر از مقاطع تخت با ضخامت بالاتر از 6 میل نیز ورق نامیده میشوند؛ در حالی که اصطلاح دقیقتر برای آنها، پلیت است.

این اصطلاح برای ورقهای فولادی نورد گرم نیز صادق است و اغلب شاهد وجود ورقهایی در بازار هستیم که ضخامت آنها تا 100 میل میرسند. به این ورقهای تولید شده توسط فرآیند نورد گرم، ورق سیاه گفته میشود. اما آیا میدانید دلیل این نامگذاری چیست؟

ورق سیاه یا ورق نورد گرم به ورقهای فولادی گفته میشود که از طریق فرآیند نورد گرم تولید میشوند. در بازار آهنآلات و اصطلاحات بازاری، به این محصول ورق آهن نیز گفته میشود. این ورقها به دلیل قرارگیری در معرض دمای بالا بهمنظور کاهش ضخامت آنها (دمای حدود 930 درجه سانتیگراد)، حاوی اکسیدها و دودههای سطحی میشوند. این مواد ایجاد شده کیفیت سطحی ورق فولادی را تحت تأثیر قرار میدهند. در نتیجه سطح محصول تولید شده خشن، مات و کدر میشود. همین موضوع سبب نامگذاری این محصولات به نام ورق سیاه است.

فرآیند نورد گرم چگونه انجام می شود؟

بهطورکلی، فرآیند نورد به عبور قطعات فلزی از بین یک سری غلتکهای استوانهای برای کاهش ضخامت و افزایش طول آنها گفته میشود. فرآیند نورد با توجه به اینکه در چه درجه حرارتی انجام میشود، به دو نوع نورد گرم و نورد سرد تقسیم میشود. فرآیند نورد گرم شامل حرارتدهی به قطعات فلزی تا دمای بالای حد تبلور مجدد آن است و نورد سرد در دمای محیط انجام میشود. این تفاوت در دمای فرآیند منجر به تفاوت در خواص نهایی محصول میشود.

فرآیند نورد گرم محصولات فولادی در دمای حدود 930 درجه سانتیگراد (دمای تبلور مجدد فولاد) انجام میشود. انتخاب چنین دمایی به این دلیل است که فولاد در این محدوده دمایی نرمتر شده و مقاطع ضخیم مانند اسلب و بیلت و بلوم خاصیت شکلپذیری بیشتری دارند. همگی این محصولات برای تولید ورق سیاه استفاده میشوند. پس از اعمال دمای بالا، وقتی فولاد به درجه حرارت سرخی رسید و نرمتر شد، از میان چندین غلتک عبور داده و بهمرور ضخامت آن کاهش پیدا کرده و طول آن افزایش مییابد.

ساختار دانه اولیه در ترکیب قطعات ریختگی از جمله بیلت و بلوم و اسلب بهصورت غیریکنواخت و شامل دانههای ستونی بزرگی است که در جهت انجماد رشد کردهاند. این ساختار معمولاً شکننده و همراه با دانههای مرزی ضعیف است و میتواند گاهی دارای عیوبی مانند حفرههای انقباضی یا تخلخل ناشی از گازها و ناخالصیهایی مانند اکسیدهای فلزی باشد. نورد گرم ساختارهای دانه را میشکند و مرزها را از بین میبرد. همین موضوع سبب تشکیل ساختارهای دانهای جدید با مرزهای قویتر و یکنواختتر میشود.

روش تولید ورق سیاه چگونه است؟

تولیدکنندگان ورق سیاه فولادی در فرآیند تولید این محصول از آمادهسازی مواد اولیه تا انبار کردن محصول نهایی به اختصار شامل مراحل زیر است.

-

- آمادهسازی مواد اولیه: این فرآیند با انتخاب مواد اولیه با کیفیت بالا و بهطور معمول بیلتها یا اسلبهای فولادی آغاز میشود. مواد اولیه انتخاب شده قبل از استفاده در فرآیند تولید، از نظر کیفیت و قوام بررسی میشوند.

-

- گرمایش: بیلتهای فولادی در یک کوره تا دمای مشخصی گرم میشوند که امکان شکلدهی و انجام مراحل نورد روی آنها را فراهم میکند. این دما معمولاً بالاتر از دمای تبلور مجدد فولاد است که را انعطافپذیری آن را بیشتر میکند.

-

- نورد اولیه: پس از حرارت دادن به مواد اولیه، فولاد حرارتدیده از روی یک سری غلتک عبور داده میشود. این غلتکها بهتدریج ضخامت فولاد را کاهش میدهند و در عین حال طول آن را افزایش میدهند. این فرآیند بهعنوان مرحله نورد اولیه شناخته میشود.

-

- نورد میانی: پس از انجام مرحله نورد اولیه، فولاد از میان مجموعه غلتکهای اضافی در آسیاب میانی عبور داده میشود تا ضخامت آن کاهش یافته و یکنواختی سطحی آن بهبود یابد. این مرحله وظیفه ایجاد ضخامت و عرض مورد نظر ورق فولادی را بر عهده دارد.

-

- نورد تکمیلی: در مرحله نهاییسازی انجام نورد، فولاد از میان یک سری غلتک عبور داده میشود که به آسیاب تکمیلی نیز معروف است. این مرحله ابعاد و کیفیت سطح فولاد را اصلاح میکند و سطح صاف و یکدستی در محصول نهایی ایجاد میکند.

-

- خنکسازی: پس از نورد، ورق فولادی نورد گرم بهسرعت با استفاده از آب یا در هوا خنک میشود تا دمای آن کاهش یابد و خواص آن تثبیت شود. انجام فرآیند خنکسازی تحت کنترل میتواند در دستیابی به خواص مکانیکی و ریزساختار خاص کمک زیادی کند.

-

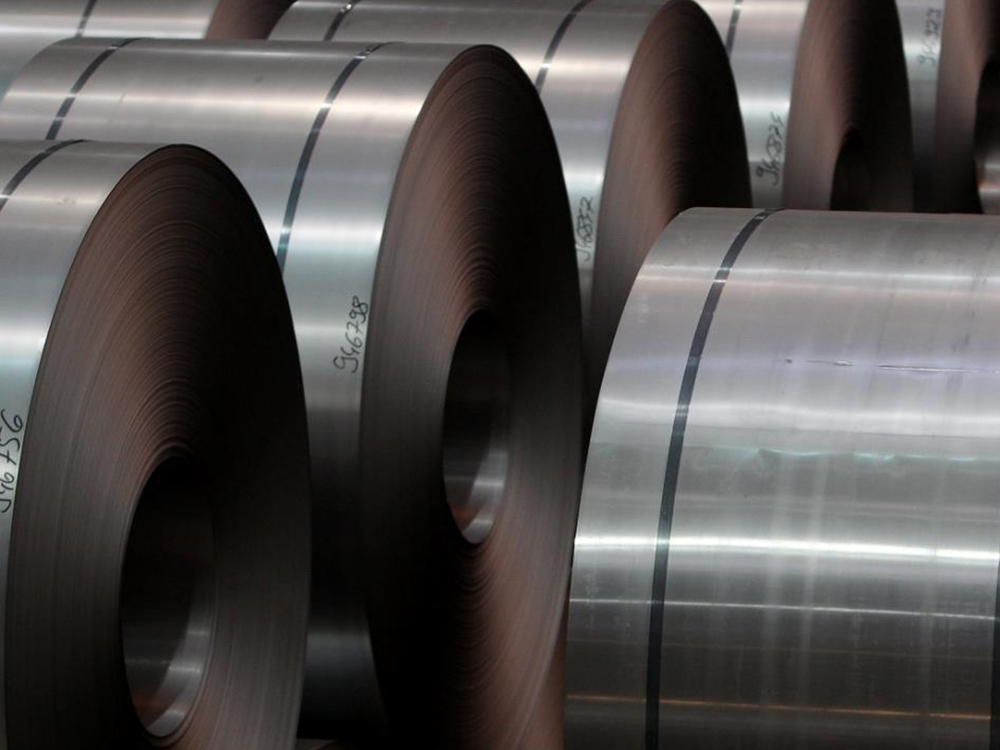

- کویل پیچ کردن: ورق فولادی نورد گرم برای ذخیرهسازی، حملونقل و پردازش بیشتر به شکل رول یا کلافهای بزرگ تبدیل شود. کویلها معمولاً در یک محیط کنترلشده ذخیره میشوند تا از ایجاد زنگزدگی یا عیوب سطحی جلوگیری شود.

-

- عملیات سطحی: بسته به کاربرد مورد نظر محصول، ورق فولادی نورد گرم ممکن است تحت عملیاتهای سطحی مختلفی مانند اسیدشویی، روغنکاری یا رنگآمیزی قرار گیرد تا در برابر خوردگی محافظت شود.

-

- کنترل کیفیت: در طول فرآیند تولید، بررسیهای کنترل کیفیت انجام میشود تا اطمینان حاصل شود که فولاد استانداردهای مشخصشده برای ضخامت، عرض، پرداخت سطح، خواص مکانیکی و سایر پارامترهای کیفیت را برآورده میکند.

-

- برشکاری و انبار کردن: کویلهای فولادی نورد گرم ممکن است با برش خوردن به ورقهای کوچکتر تبدیل شوند که اصطلاحاً به آنها شیت یا ورق برش خورده گفته میشود. سپس ورقها بهصورت اصولی پالتبندی و تسمهکشی شده و انبار میشوند.

معرفی کاربردهای مختلف ورق سیاه (گرم)

ورق سیاه فولادی تولید شده به روش نورد گرم مادهای همهکاره است که به دلیل استحکام، دوام و مقرونبهصرفه بودن، کاربردهای گستردهای در صنایع مختلف دارد. برخی از کاربردهای رایج ورق فولادی نورد گرم عبارتاند از:

-

- اجزای سازهای: ورقهای فولادی نورد گرم به دلیل استحکام و ظرفیت تحمل بار بالا، اغلب در ساخت ساختمانها، پلها و سایر پروژههای زیربنایی استفاده میشوند.

-

- صنعت خودروسازی: ورق فولادی نورد گرم به دلیل استحکام و دوام بالا در ساخت قاب خودرو، اجزای شاسی و قطعات ساختاری استفاده میشود.

-

- صنعت راهآهن: ساخت خطوط راهآهن از جمله خود ریل و همچنین اجزای مختلف واگنهای ریلی و لوکوموتیوها استفاده میشود.

-

- تجهیزات صنعتی: ورق نورد گرم در ساخت ماشینآلات سنگین، تجهیزات و اجزای صنعتی استفاده میشود که در آنها استحکام و چقرمگی (توانایی تغییر شکلپذیری) بسیار مهم است.

-

- خطوط لوله: لولههای فولادی که برای انتقال مایعات و گازها مانند نفت و گاز طبیعی استفاده میشوند، به دلیل استحکام و دوام اغلب از ورقهای سیاه نورد گرم ساخته میشوند.

-

- کشتیسازی: فولاد نورد گرم در ساخت کشتیها از جمله بدنه، دیوارهها و اجزای سازهای به دلیل توانایی آن در مقاومت در برابر محیط خشن دریایی استفاده میشود.

-

- تجهیزات کشاورزی: ماشینآلات و تجهیزات مزرعه مانند تراکتورها، گاوآهنها و تریلرها اغلب از قطعات فولادی نورد گرم برای استحکام و قابلیت اطمینان خود استفاده میکنند.

-

- مخازن ذخیرهسازی: ورقهای فولادی نورد گرم در ساخت مخازن ذخیرهسازی برای اهداف مختلف از جمله ذخیرهسازی مایعات و گازها استفاده میشود.

-

- ساخت مقاطع فولادی ساختمانی: یکی از مهمترین کاربردهای ورق سیاه، استفاده از آن برای ساخت دیگر مقاطع فولادی نظیر نبشی، ناودانی، لوله و انواع ورقهای پایه فولادی مانند ورق روغنی، ورق گالوانیزه و… است.

-

- ساختمانهای کشاورزی: به دلیل استحکام و مقرونبهصرفه بودن از ورق سیاه فولادی در ساخت انبارها، سیلوها و سایر ساختمانهای کشاورزی استفاده میشود.

-

- صنعت نفت و گاز: فولاد نورد گرم برای اجزای مختلف در بخش نفت و گاز ازجمله تجهیزات حفاری، خطوط لوله و سازههای دریایی استفاده میشود.

-

- زیرساخت و مهندسی عمران: این نوع فولاد در طیف گستردهای از کاربردهای مهندسی عمران مانند موانع جاده، گذرگاههای پیاده و دیوارهای حائل استفاده میشود.

-

- اجزای تجهیزات سنگین: از ورق سیاه در ساخت قطعات تجهیزات سنگین ساختمانی مانند تیغههای بولدوزر و سطلهای بیل مکانیکی نیز استفاده میشود.

مزایای استفاده از ورق سیاه (گرم)

ورق فولادی نورد گرم دارای مزایای متعددی است که آن را به یک انتخاب محبوب و کاربردی برای مصارف مختلف صنعتی و ساختمانی تبدیل کرده است. برخی از مزایای استفاده از ورق سیاه عبارتند از:

-

- مقرونبهصرفه بودن: نورد گرم یک فرآیند تولید نسبتاً ارزان در مقایسه با نورد سرد و روشهای دیگر است. در نتیجه ورقهای سیاه تولیدشده به این روش برای طیف وسیعی از کاربردها مقرونبهصرفه هستند.

-

- انعطافپذیری: ورقهای فولادی نورد گرم نسبت به فولاد نورد سرد شکلپذیرتر و انعطافپذیرتر هستند و کار با آنها را در فرآیندهای مختلف ساخت مانند جوشکاری، خمش و شکلدهی آسانتر میکند.

-

- استحکام: فولاد نورد گرم استحکام خود را در دماهای بالا حفظ میکند و برای کاربردهای در معرض حرارت بالا، مانند اجزای سازهای در ساختمانها و ماشینآلات صنعتی مناسب است. البته ورقهای نورد سرد استحکام کششی بالاتری دارند.

-

- دوام: فرآیند نورد گرم به ایجاد یک ساختار یکنواخت و متراکم در فولاد کمک میکند. در نتیجه دوام و توانایی آن در مقاومت در برابر بارها و تنشهای زیاد را افزایش میدهد.

-

- تطبیقپذیری: ورقهای فولادی نورد گرم دارای طیف گستردهای از ضخامتها و اندازهها هستند که آنها را برای کاربردهای مختلف، از اجزای ساختاری گرفته تا قطعات خودرو، مناسب میکند.

-

- سرعت تولید: نورد گرم یک فرآیند تولید سریع و کارآمد است که امکان تولید و تحویل سریع ورقهای فولادی را فراهم میکند. به همین دلیل میزان عرضه ورق سیاه فولادی به دلیل تولید در تناژ بالاتر، بیشتر از سایر ورقهاست.

-

- پرداخت سطحی: فولاد نورد گرم معمولاً در مقایسه با فولاد نورد سرد دارای سطح خشنتری است که میتواند در برخی از کاربردها که وجود سطح صاف ضروری نیست (کاربردهایی که نیاز به زیبایی ظاهری ندارند)، مزیت محسوب شود.

-

- تنوع گریدها: ورق سیاه بهراحتی در طیف گستردهای از گریدها و مشخصات در دسترس است که شامل انواع گریدهای St37، St52، A36، A283، A285 و A516 میشوند.

کلام آخر درباره فرآیند تولید ورق سیاه

فرآیند تولید ورق سیاه تأثیر مستقیمی بر خواص مکانیکی و شیمیایی، کیفیت سطحی و قیمت آن میگذارد. از اینرو، بهینهسازی فرآیند تولید این محصول یا اعمال فرآیندهای اضافی به منظور بهبود خواص آن میتواند منجر به تولید محصول نهایی باکیفیتتری شود. ورق سیاه به دلیل تولید به روش نورد گرم به این نام معروف است. در این فرآیند اکسیدهای سطحی و دودهها سطح ورق را تحت تأثیر قرار داده و منجر به ایجاد یک سطح کدر و مات میشوند. انواع گریدهای ورق سیاه بهعنوان پرکاربردترین نوع ورق فولادی کاربردهای گستردهای در ساختوساز و صنعت دارند.