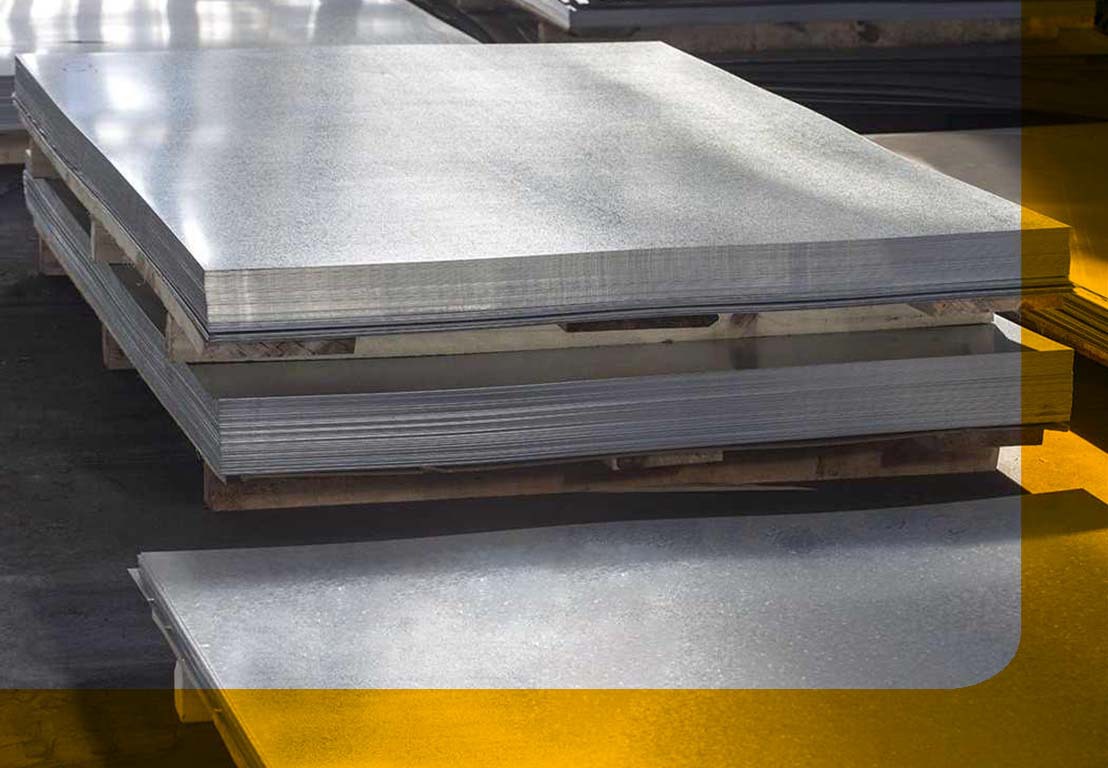

نقش ورقهای فولادی در تولیدات صنعتی مانند خون در رگهای صنعت است. به جرات میتوان گفت که هر جا نشانی از صنایع فولاد و آهن است، این ورقها نیز به چشم میخورند. اما مشکل زنگزدگی آهن و فولاد در هوای مرطوب موجب شد تا بهترین کارخانههای تولید ورق گالوانیزه به فکر ساخت ورقهای مقاوم در هوای شرجی بیافتند که نتیجه آن تولید ورق گالوانیزه بود. در این مقاله قرار است با معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه آشنا شوید. در همین راستا اجازه میخواهیم تا ابتدا اشارهای مختصر به ورق گالوانیزه و کاربرد آن داشته و در ادامه به برترین برندهای تولیدی آن در داخل کشور بپردازیم. با ما همراه باشید تا بهترین کارخانه های تولید ورق گالوانیزه را بیشتر بشناسیم.

بیشتر بخوانید : همه چیز دربارۀ ورقهای فولادی (ورق آهن)

ورق گالوانیزه و کاربردهای آن را بیشتر بشناسیم

مواد گالوانیزه را میتوان محافظ ورق در برابر رطوبت دانست. داستان از آنجا شروع شد که ورقههای فولاد و آهن پس از مدتی دچار زنگزدگی میشدند که در نهایت زمان و هزینه زیادی برای تعمیر آنها صرف میشد. این مساله به یک چالش برای تولیدکنندگان ورقها تبدیل و آنها را بر آن داشت تا نمونهای ورق مقاوم در برابر رطوبت و هر گونه خوردگی به بازار عرضه کنند. ورق گالوانیزه نتیجه تلاش این تولیدکنندگان بود. این ورق با پوششی از عنصر روی، در برابر هر گونه ضربه و خوردگی مقاوم و پایدار است. این ورق با هر دو نوع فرآیند گرم و سرد تولید شده و به صورت وسیعی مورد استفاده قرار میگیرد. مصرف بهینه و به صرفه این ورقها به ویژه از لحاظ اقتصادی آنها را به محصولاتی پرفروش در عرصه آهنآلات و فولاد تبدیل کرده است. بهترین کارخانههای تولید ورق گالوانیزه سود زیادی را از تولید این محصول برده و خط تولید ویژهای به آنها اختصاص دادهاند.

تولید ورق گالوانیزه در کارخانجات طی چند مرحله صورت می گیرد؟

در معرفی بهترین کارخانههای تولید ورق گالوانیزه خواهیم گفت که این فرآیند طی چند مرحله انجام میشود. در اینجا مرحله اول خود شامل اقدامات زیر هستند:

- آماده سازی ورق

در ابتداییترین مرحله سطح ورق باید آماده انجام عملیات شود. این مرحله شامل: چربیزدایی ابتدایی از ورق، شستوشو با اسید، فرو بردن قطعه در فلاکس مناسب و گرم کردن قطعه میشود.

- مرحله گالوانیزاسیون

برای گالوانیزه کردن ورق باید آن را در زمان و دمایی مشخص و در حمام مناسبی نگه داشته میشود. در این مرحله بر اساس واکنشهای شیمیایی انجام شده بر روی ورق لایههای آلیاژی شکل گرفته و در نهایت پس از سرد شدن ورق گالوانیزه شده شکل میگیرد. در بهترین کارخانههای تولید ورق گالوانیزه تمام این مراحل با بهترین امکانات انجام میشوند.

- عملیات تکمیلی

در این مرحله اقداماتی بر روی خود ورق انجام میدهند. از جمله برداشتن روی از سطح ورقهایی که دچار نقصان شده اند، بازیابی روی در سطح ورق، بازیابی و خنثی نمودن اسید باقیمانده بر روی ورق و عملیات حرارت بخشی بر روی ورق گالوانیزه شده صورت میگیرد که همگی این عملیات در دستور کار قرار دارند. در ادامه با لیستی از بهترینهای آنها آشنا میشویم.

برترین کارخانههای تولیدکننده ورق گالوانیزه در ایران

در 50 سال گذشته تعداد خطوط تولید ورق گالوانیزه نه تنها در ایران بلکه در دنیا چند برابر شده که میتوان این پیشرفت را نتیجه کاربرد روزافزون آهن و فولاد در صنایع مختلف دانست. در ایران نیز بهترین کارخانههای تولید ورق گالوانیزه سالهاست که به تولید این ابزار کاربردی پرداختهاند که در ادامه با 5 کارخانه مطرح در کشورمان آشنا میشویم.

ورق گالوانیزه پس از ورق سیاه بیشترین استفاده را در بین ورقهای فولادی دارد و بههمین دلیل تولیدکنندگان متعددی نیز در زمینه تولید این محصول فعالیت میکنند تا نیاز مشتریان به بهترین نحو ممکن رفع شود. برای این منظور، کارخانههای تولیدکننده ورق گالوانیزه این محصول را مطابق استانداردهای ملی و بینالمللی متفاوت، سایز و ابعاد مختلف، کیفیت سطحی و روش تولید متفاوت تولید میکنند. بنابراین، انتخاب محصول مناسب که برای کاربرد مورد نظر کارایی مطلوب داشته باشد، نیاز به شناخت دقیق مشخصات محصولاتی است که توسط این کارخانهها تولید میشود.

ورق گالوانیزه فولاد مبارکه

این مجموعه بزرگ و قدیمی در زمینه تولید ورقهای فولادی تهیه شده از نورد گرم و سرد و با ضخامتهای متنوع به ویژه 18و 16 میلیمتر و همینطور کلافهای ورق فعالیت داشته و در لیست کارخانههای تولید ورق گالوانیزه قرار دارد. در کنار تولید انواع ورق، ورق گالوانیزه نیز در خط تولیدی ثابت این شرکت بوده که به لحاظ صرفه اقتصادی جزء پرمخاطبترین محصولات با برند این شرکت است. شرکت فولاد مبارکه اصفهان را در راس بهترین کارخانههای تولید ورق گالوانیزه به حساب میآورند. این ورق طی فرآیند غوطهوری به صورت گرم و مداوم و در نهایت عرضه کلاف سرد خام تولید میشود. ابعاد این ورق شامل ضخامتهای 2 تا 25 میلیمتر، عرض 750 تا 1510 میلیمتر، قطر داخلی کلاف نهایی به مقدار 508 تا 610 و قطر خارجی کلاف 900 تا 2000 میلی متر هستند. ظرفیت تولید ورقهای گالوانیزه این کارخانه نزدیک به 200 هزار تن در سال بوده که از انواع ورقهای گرم و سرد و با بهترین کیفیت تولید میشوند.

فولاد مبارکه را میتوان بهعنوان برترین تولیدکننده ورق فولادی در ایران برشمرد. ورق گالوانیزه فولاد مبارکه به روش غوطهوری گرم تولید میشود. مشخصات فنی ورق گالوانیزه فولاد مبارکه عبارت است از:

- عرضه محصولات به صورت کلاف سرد

- وزن کلاف بین 3 تا 20 تن

- ضخامت بین 0.5 تا 2 میلیمتر

- عرض 750 تا 1510 میلیمتر

- قطر داخلی کلاف بین 508 الی 610 میلیمتر

- قطر خارجی کلاف بین 900 الی 2000 میلیمتر

- برخورداری از دو نوع کیفیت سطحی شامل معمولی و بهبودیافته

- وزن مجموع پوشش گالوانیزه در هر دو سطح 100 تا 350 گرم بر مترمربع

- وزن لایه روغن حداکثر 2 گرم در هر مترمربع از سطح

ورق گالوانیزه هفت الماس

یکی دیگر از برترین تولیدکنندگان ورق گالوانیزه در ایران، کارخانه صنایع هفت الماس قزوین است که با ظرفیت تولید سالانه 100 هزار تن ورق گالوانیزه، حدود 15 درصد از ظرفیت ورقهای موجود در بازار را به خود اختصاص داده است. این کارخانه سالانه 20 تا 40 درصد محصولات خود را نیز صادر میکند.

این کارخانه محصولات ورق گالوانیزه خود را بهصورتهای کلاف، مسطح، ورق فرم دار و ورقهای نوار بری شده تولید و عرضه میکند که در جدول زیر مشخصات دقیق آنها قابل مشاهده است.

|

مشخصات ابعادی ورق گالوانیزه هفت الماس بر اساس نوع و حالت ورق |

||

|

نوع و یا حالت ورق |

عرض (mm) |

ضخامت (mm) |

|

کلاف ورق گالوانیزه |

720 – 1280 |

0.18 – 2.5 |

|

ورق گالوانیزه مسطح |

450 – 1280 |

0.18 – 2 |

|

ورق گالوانیزه سینوسی |

930 – 1185 |

0.3 – 1.25 |

|

ورق گالوانیزه ذوزنقه |

773 – 885 |

0.3 – 1.25 |

|

ورق گالوانیزه نواری |

32 – 1270 |

0.3 – 2.5 |

ورق گالوانیزه امیرکبیر کاشان

کارخانه امیرکبیر کاشان محصولات ورق گالوانیزه خود را به روش غوطهوری گرم مداوم تولید میکند که شامل سه حالت کلاف، ورق مسطح و ورقهای فرم دار میشوند. وزن کلافهای گالوانیزه این شرکت بین 5 تا 22.5 تن بوده و از فولادهایی با گرید St12، St13 و St14 تولید میشوند.

این ورقها از نظر پوشش نیز دارای سه حالت بدون اسپنگل یا بدون گل، گل ریز و گل درشت هستند. ضمن اینکه، تنوع محصولات این کارخانه شامل ورقهای “سخت”، “تجاری”، “تجاری و نورد سطحی شده”، “کششی” و “کششی و نورد سطحی شده” میشوند.

|

مشخصات ابعادی ورق گالوانیزه امیرکبیر کاشان بر اساس نوع و حالت ورق |

||

|

نوع و یا حالت ورق |

عرض (mm) |

ضخامت (mm) |

|

کلاف ورق گالوانیزه |

600 – 1250 |

0.25 – 1.5 |

|

ورق گالوانیزه مسطح |

600 – 1250 |

0.25 – 1.2 |

|

ورق گالوانیزه سینوسی و ذوزنقه |

وابسته به عرض ورق ورودی |

0.4 – 0.8 |

ورق گالوانیزه خودرو شهرکرد

ورقهای گالوانیزه این کارخانه معمولاً در صنایع خودروسازی مورد استفاده قرار میگیرند. این کارخانه با ظرفیت تولید سالانه 400 هزار تن ورق گالوانیزه توانسته است بخش زیادی از نیاز صنایع خودروسازی و دیگر صنایع وابسته به ورق گالوانیزه را برطرف نماید. مشخصات فنی ورق گالوانیزه خودرو شهرکرد به شرح زیر است:

-

- تولید ورق گالوانیزه به روش غوطهوری گرم پیوسته

- ضخامت بین 0.4 تا 2 میلیمتر

- عرض بین 800 تا 1880 میلیمتر

- وزن پوشش در دو طرف ورق 60 تا 350 گرم بر مترمربع

- وزن پوشش کروماته 10 تا 20 میلیگرم بر مترمربع

- وزن لایه روغنی 0.2 تا 2 گرم بر مترمربع

ورق گالوانیزه تاراز چهارمحال

ورقهای گالوانیزه تاراز نیز به روش غوطهوری گرم و بر اساس استانداردهای EN10346، JIS.G3302:1998،ASTM A653/A653M:2009، ISO3575:2011 و EN 10346:2015تولید میشوند. این ورقها دارای ویژگیهای مطلوبی همچون مقاومت مناسب در برابر سایش و خوردگی، سطح صاف و ظاهر درخشان، قابلیت شکلپذیری بالا، قابلیت رنگپذیری خوب و نیز جوشپذیری مناسب هستند و میتوان از آنها حتی در صنایع خودروسازی نیز استفاده کرد. ظرفیت تولید سالانه این کارخانه به 260 هزار تن میرسد. همچنین، این کارخانه شاخصترین تولیدکننده ورق گالوانیزه رنگی در کشور نیز است.

برترین کارخانه های تولیدکننده ورق گالوانیزه خارجی

در برخی موارد، تولید ورق گالوانیزه با یک سری مشخصات در داخل کشور از نظر اقتصادی برای تولیدکنندگان به صرفه نیست و خریداران باید به سراغ ورقهای وارداتی بروند. یکی از مهمترین عواملی که سبب خرید ورقهای گالوانیزه خارجی میشود، عدم تولید محصولات ورق گالوانیزه با ضخامتهای خیلی پایین توسط کارخانههای داخلی است.

مهم ترین ورقهای گالوانیزه وارداتی در بازار ایران عبارتاند از:

- ورق گالوانیزه قزاق

- ورق گالوانیزه چین

- ورق گالوانیزه امارات

ورق گالوانیزه قزاق

ورق گالوانیزه قزاق پرفروشترین ورق گالوانیزه وارداتی در بازار ایران است. این ورق محصول کارخانه فولاد قزاق است که ظرفیت تولید سالانه آن به 420 هزار تن میرسد. ضخامت ورقهای گالوانیزه قزاق از 0.4 تا 2 میلیمتر متغیر بوده و دارای عرض 1000 و 1250 میلیمتر هستند. این ورقها بر اساس استاندارد JIS G3302 تولید شده و درجه پوشش فلز روی در آنها بین 90 تا 275 و وزن لایه پوشش نیز 30 تا 94 گرم بر مترمربع است.

ورق گالوانیزه چین

ورق گالوانیزه چین یکی دیگر از ورقهای وارداتی است که معمولاً بهصورت رول و با عرض 1000 و 1250 میلیمتر عرضه میشود. این نوع ورق دارای بیشترین تنوع در سایز بوده و ضخامت آن بین 0.14 تا 5 میلیمتر است. همچنین، این برند دارای کمترین ضخامت در بین تمام ورقهای گالوانیزه داخلی و خارجی موجود در بازار است.

ورق گالوانیزه امارات

ورقهای گالوانیزه امارات به روش غوطهوری گرم و مطابق استاندارد JIS G3302 تولید میشوند. کیفیت سطحی این ورقها شامل دو نوع گل ریز و گل درشت است. درجه پوشش روی در ورقهای گالوانیزه امارات 90 الی 275 بوده و وزن لایه پوشش آنها نیز بین 30 الی 94 گرم بر مترمربع است. این ورقها در ضخامت 0.2 تا 2.5 میلیمتر تولید میشوند.

سخن آخر

دیدیم که کشور ما از لحاظ تامین مواد اولیه و به خصوص ورق های گالوانیزه مستقل بوده و در مواقع و شرایط خاص محصولات خود را به خارج از کشور نیز ارسال می کند. در این بین به معرفی بهترین کارخانه های تولیدکننده ورق گالوانیزه پرداخته و فرایند تولیدات آن ها را شناختیم. این شرکت ها جزء برندهای مطرح در این زمینه قرار داشته که در صنایع مختلف قابل استفاده هستند. آشنایی با برندهای مطرح تولید کننده می تواند در انتخاب صحیح ما هنگام خرید کمک کند.

سؤالات متداول

در ادامه به برخی از سوالات مهم کاربران درباره کارخانههای تولیدکننده ورق گالوانیزه خواهیم پرداخت.

1- برترین تولیدکنندگان ورق گالوانیزه در ایران کداماند؟

فولاد مبارکه اصفهان، امیرکبیر کاشان، کارخانه تاراز چهارمحال، کارخانه ورق گالوانیزه خودرو شهرکرد، صنایع هفت الماس.

2- بهترین ورقهای گالوانیزه وارداتی کداماند؟

ورقهای گالوانیزه قزاق، چین و امارات بهترین ورقهای گالوانیزه خارجی در بازار ایران هستند.

3- تفاوت بین ورقهای گالوانیزه تولید داخل و وارداتی چیست؟

ورقهای گالوانیزه تولید داخل معمولاً در محدوده ضخامت 0.3 تا 3.5 تولید میشوند و اگر خریداران نیاز به ضخامتهای پایینتر دارند، باید به سراغ ورقهای واردات بروند. تولید ورقهای با ضخامت کمتر برای تولیدکنندگان داخل صرفه اقتصادی ندارد.