ورق فولادی چیست؟

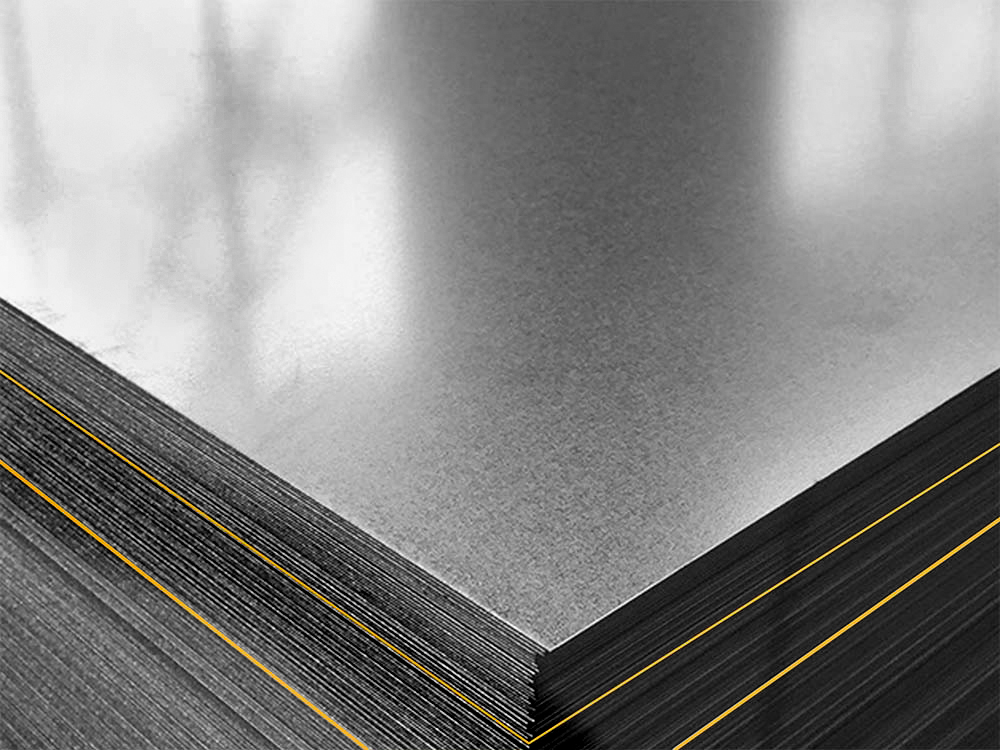

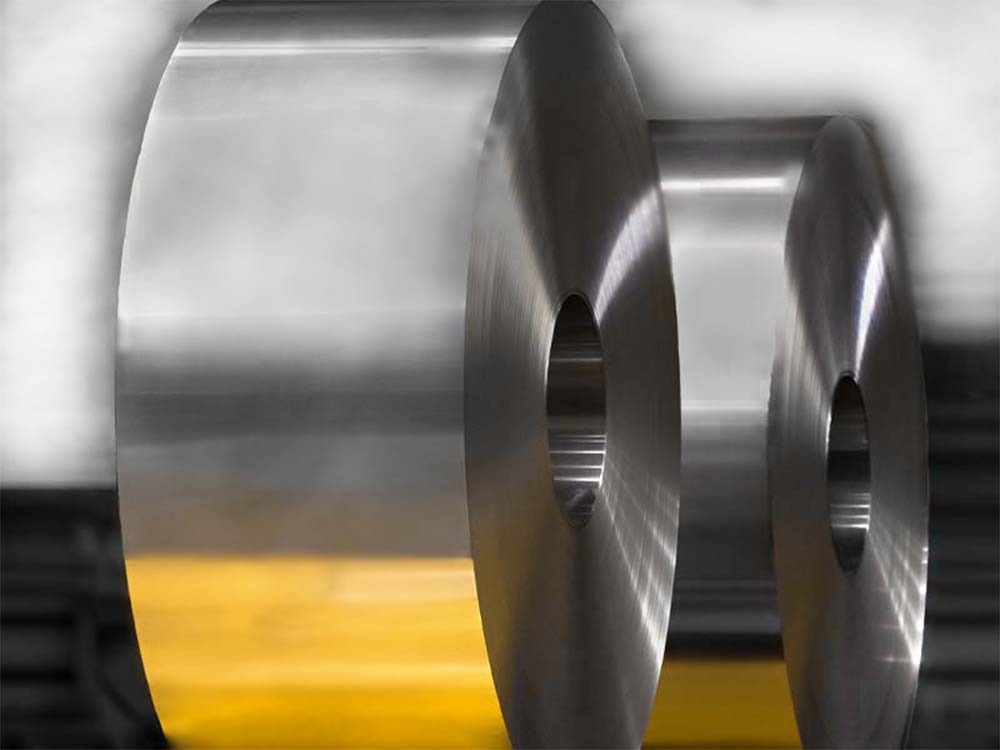

ورق فولادی نوعی ورق فلزی از جنس فولاد یعنی آلیاژ آهن و کربن و برخی عناصر آلیاژی دیگر است که بهصورت کلاف یا رول تولید و روانه بازار میشود. از جمله خواص منحصربهفرد ورق فولادی میتوان به استحکام و گستره کاربردی وسیع آن اشاره کرد. ماده اولیه تولید این ورقها شمش فولادی است که با روش نورد گرم و یا نورد سرد تغییر شکل پیدا میکند.

یکی از پرکاربردترین فرآوردههای فولادی، ورقهای فولادی (آهنی) هستند که در صنایع مختلف استفاده میشوند. ویژگیهای مکانیکی و فیزیکی ممتاز این محصولات، آنها را به انتخابی بسیار مناسب برای مصارف گوناگون تبدیل کرده است. بهگونهای که صنایع خرد و کلان بسیاری از جمله صنعت خودروسازی، لوازم خانگی، ریلسازی، کامپیوتر و وسایل الکترونیکی، ساختمانسازی، راهسازی و بسیاری از صنایع ریز و درشت دیگر از مشتریان دست به نقد شیتهای فولادی هستند. برای آشنایی بیشتر با کاربردهای محصولات فولادی، مقالۀ انواع آهنآلات و کاربرد آنها را در فولادشاپ بخوانید.

بیشتر بخوانید : انواع آهنآلات و کاربرد آنها

در این مقاله در فولادشاپ، تصویری جامع از انواع ورقهای فولادی، ویژگیها، مزایا، نحوۀ ساخت و تاریخچۀ ابداع فرآیند نورد به شما ارائه میکنیم. همچنین استانداردهای جهانی مختلف را به همراه جدول وزنی و مشخصات فیزیکی و شیمیایی این محصولات کاربردی برایتان آماده میکنیم تا با استفاده از این اطلاعات، خرید و انتخابی بدون نقص داشته باشید. این مقالۀ فولادشاپ را از دست ندهید.

تاریخچه ورقهای فولادی در ایران و جهان

از زمان کشف آهن شهابسنگی در دوران باستان تا نسل جدید نانو فولاد استفادهشده در سفینههای فضایی، تاریخ ساخت و پرداخت آهن و فولاد، فراز و نشیبهای زیادی داشته است. ساخت ورق فولادی، یکی از رخدادهای بسیار مهم در تاریخ ساخت مقاطع فولادی است که تحولی عظیم را در صنایع دیگر و ساخت راهها و ساختمانها ایجاد کرده است.

منابع معتبر، تاریخ ساخت اولین ورقهای آهنی یا فولادی را به سدهی هفدهم میلادی و قارۀ اروپا نسبت دادهاند. البته ایدۀ استفاده از غلتک برای شکل دادن به فلزات و مواد دیگر سابقۀ طولانیتری دارد اما تاریخ استفاده از غلتک برای شکل دادن به مقاطع آهن و فولاد به سدۀ هفدهم بازمیگردد.

در ابتدا غلتکها برای ورق کردن فلزات نرم مانند قلع و سرب استفاده میشد، اما در این تاریخ صنعتگران رفتهرفته از این فناوری برای ساخت شیتهای فولادی استفاده کردند و فرآیند نورد گرم فولاد متولد شد.

نیرو محرکۀ لازم برای فرآیند نورد در ابتدا به کمک نیروی حرکتی اسبهای نیرومند و یا توربینهای آبی تأمین میشد. به این صورت که اسبهای زورمند یا توربینهای آبی، غلتکهای چدنی بزرگ و سنگین را میچرخاندند و این غلتکها تختالهای فولادی را به شکل ورقهای فولادی در میآوردند.

گاهی محدودیت منجر به بروز خلاقیت میشود؛ در این دوره هم محدودیت نیروی اسب و توربین آبی، باعث شد صنعتگران چارهای بیندیشند تا سرعت و ظرفیت تولید را افزایش دهند. آنها دریافته بودند که چرخاندن غلتکهای بزرگ و سنگین چدنی، کاری پرزحمت و وقتگیر است. بنابراین با کوچک کردن غلتکها، و پشتیبانی آنها به وسیلهی غلتکهای بزرگتر، فرآیند ساخت ورقهای فولادی را تسریع کردند و قفسههای چهار غلتکه را ابداع کردند. اما بهمرور، این فرآیند کاملتر و پیچیدهتر شد و همزمان با پیشرفتهای چشمگیر انقلاب صنعتی، موتورهای قدرتمند به این صنعت اضافه شدند و اسبهای بخار، جای اسبهای زنده و توربینهای آبی را گرفتند.

موتورهای پر قدرت با توان 1500 اسب بخار، فرآیند نورد گرم را سرعت بخشیدند و شمشهای فولادی وارد فرآیند نورد سنگین شدند. با این تحول چشمگیر، فراوردههای خط نوردْ سراسر دنیا را فتح کردند و در رأس آنها فراوردههای فولادی قرار داشت. این فناوری تازه، جایگزین روشهای سنتی مثل آهنگری و ریختهگری شد و با معرفی و عرضۀ ورقهای فولادی، چهرۀ صنعت را برای همیشه دگرکون کرد.

همزمان با پیشرفت خط نوردِ فلزات و توسعۀ قفسههای نورد، ماشینهای ریختهگری و کورههای ذوب و پیشگرم و حمامهای آبکاری و اسیدشویی و دیگر بخشهای کارخانههای نورد نیز تکامل یافت و محصولات نوردی، و در رأس آنها شیتهای فولادی، به شکلی وسیع و با سرعت تولید بالا، در دسترس صنایع قرار گرفت.

امروزه نورد فولاد به دو روش نورد سرد و گرم و یا تلفیق این دو روش میسر است و هر کدام ویژگیها و مزایا و معایبی دارد که در ادامه به بررسی آنها میپردازیم.

نورد با هدف کاهش سطح مقطع فولاد و بهبود کیفیتهای مکانیکی، فیزیکی و شیمیایی فلز و همینطور تسریع تولید و افزایش کمیت و کیفیت تولید انجام میشود. قبل از بررسی انواع ورقهای فولادی از جمله شیت گرم و سرد، مختصری هم دربارۀ تاریخ نورد و پلیتهای فولادی در ایران میخوانید.

تاریخچه مختصر ورقهای فولادی در ایران

اولین اقدامات برای راهاندازی گستردۀ صنعت فولاد در ایران، مانند بسیاری از دیگر مظاهر مدرنیته در کشورمان، به دوران قاجار بازمیگردد. بنا بر برخی از روایات، اولین تلاشها در این زمینه به دست میرزا قلی خان صنیعالدوله اتفاق افتاده است. او از رجال صنعگتر اواخر دوران قاجار و همچنین اولین رئیس مجلس شورای ملی بود. صنیعالدوله که از افراد نوآور زمانۀ خود بود، پس از بازگشت از اروپا و پس از راهاندازی یکی از اولین کارخانههای نخریسی و چند نوآوری دیگر، اولین کارخانۀ فلزکاری و ذوبآهن ایران را در تهران تأسیس کرد. اولین محصولات این کارخانه پایههای چراغ و چند نوع چراغ چدنی بود که به «چراغ صنیعالدوله» مشهور شد. پس بیراه نیست که بگوییم چراغ اول این راه را صنیعالدوله روشن کرد و اولین گام در راه رسیدن به ورقهای فولادی را او و همقطارانش برداشتند. اما تنگنظری دولت روس و انگلیس و همت گماردن این دولتها به پیگیری رقابتی سرسخت با صنیعالدوله، این کارخانه را ورشکسته و تعطیل کرد.

روایاتی هم از تلاشهایی از سوی امیرکبیر ثبت شده است که اولین فعالیت ریختهگری ایران معاصر را به ایشان نسبت میدهد. از این قرار که اولین فعالیت ریختهگری ایران در قورخانه (کارخانۀ اسلحهسازی) در میدان توپخانه و به دستور امیر کبیر انجام شده است. اما با مرگ زودهنگام میرزا تقی خان فراهانی (امیر کبیر) این فعالیت توسعهای نیافت و متوقف شد. مسیر این پیشرفت از قورخانه تا ورقهای فولادی امروزی با خون دلهای بسیاری همراه بوده است.

اقدام مهم بعدی به حوالی سال 1310 شمسی بازمیگردد. در این بازۀ زمانی، زمین وسیعی در اطراف کرج برای راهاندازی کارخانۀ فولاد در نظر گرفته شد و قراردادی نیز با طرف آلمانی بسته شد. اما با شروع جنگ جهانی دوم، این اقدام نیز ناتمام ماند و به سرانجام نرسید. حدود سه دهۀ بعد، بخش خصوصی چند واحد نورد مقاطع ساختمانی را در اهواز راهاندازی کرد و دولت نیز شرکت ملی ذوبآهن ایران را با همکاری دولت روسیه در سال 1344 افتتاح کرد. به این ترتیب، بالأخره اولین ورقهای فولادی ایران از راه رسید.

از آن تاریخ تا امروز، صنعت فولاد و نورد ایران با سرعت بیشتری پیشرفت کرده است و امروزه ایران جزء ده تولیدکنندۀ برتر فولاد جهان است. راهاندازی فولاد مبارکۀ اصفهان (با پیمانکارهای داخلی) از سال 1360 نقش چشمگیری در پیشرفت صنعت فولاد ایران داشت و تولید پلیتهای فولادی با کیفیت جهانی در داخل کشور یکی از افتخاراتی است که با پا گرفتن فعالیت چنین مجموعههایی محقق شده است.

ورق فولادی (شیت فولادی) چیست؟

ورق فولادی نوعی ورق فلزی از جنس فولاد، یعنی آلیاژ آهن و کربن، و برخی عناصر آلیاژی دیگر، است که به صورت کلاف یا رُل تولید و روانۀ بازار میشود. از جمله خواص منحصربهفرد ورقهای فولادی میتوان به استحکام و گسترۀ کاربردی وسیع آن اشاره کرد. ماده اولیۀ تولید این پلیتهای فولادی شمش فولادی است که با روش نورد گرم و یا نورد سرد تغییر شکل پیدا میکند.

روشهای تولید ورق فولادی (پلیت فولادی)

این محصول فولادی محبوب و کاربردی، با روش ویژهای تولید میشود که به آن فرآیند نورد میگویند. نورد مکانیسمی است که طی آن غلتکهای پر قدرت، از طریق اعمال فشار، تختالها یا شمشهای فولادی را به شکل ورق درمیآورند. نتیجۀ این فرآیند تولید شیتهای فولادی گرم یا سیاه و یا ورقهای سرد یا روغنی است که هر کدام روش ساخت متفاوتی دارند.

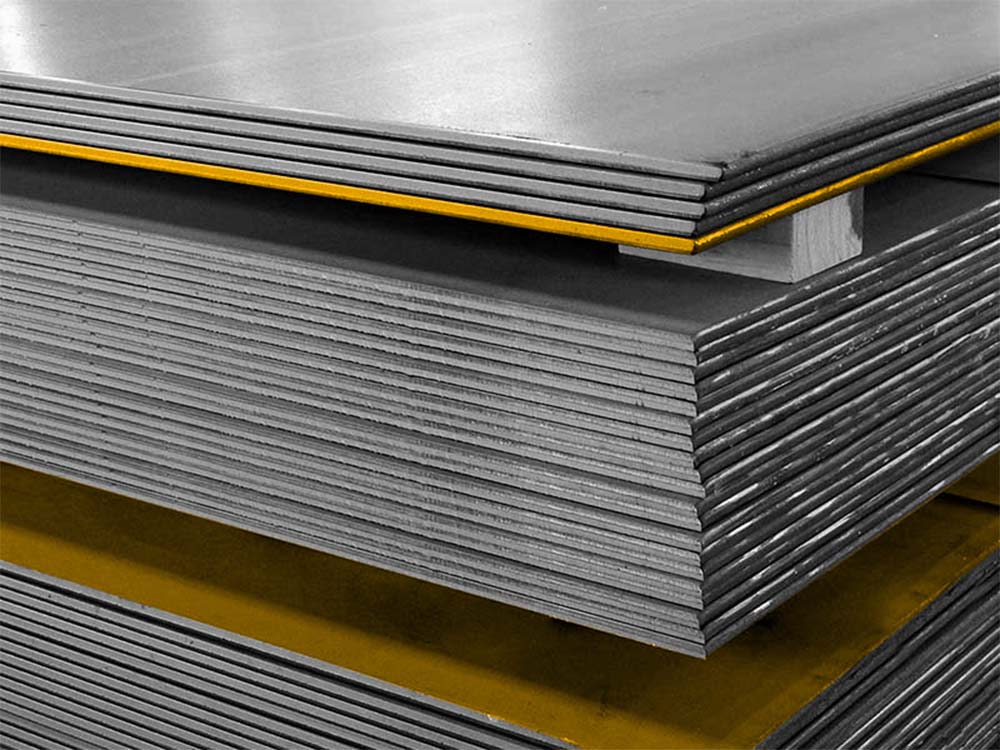

ورقهای گرم و سرد و روش شکلدهی

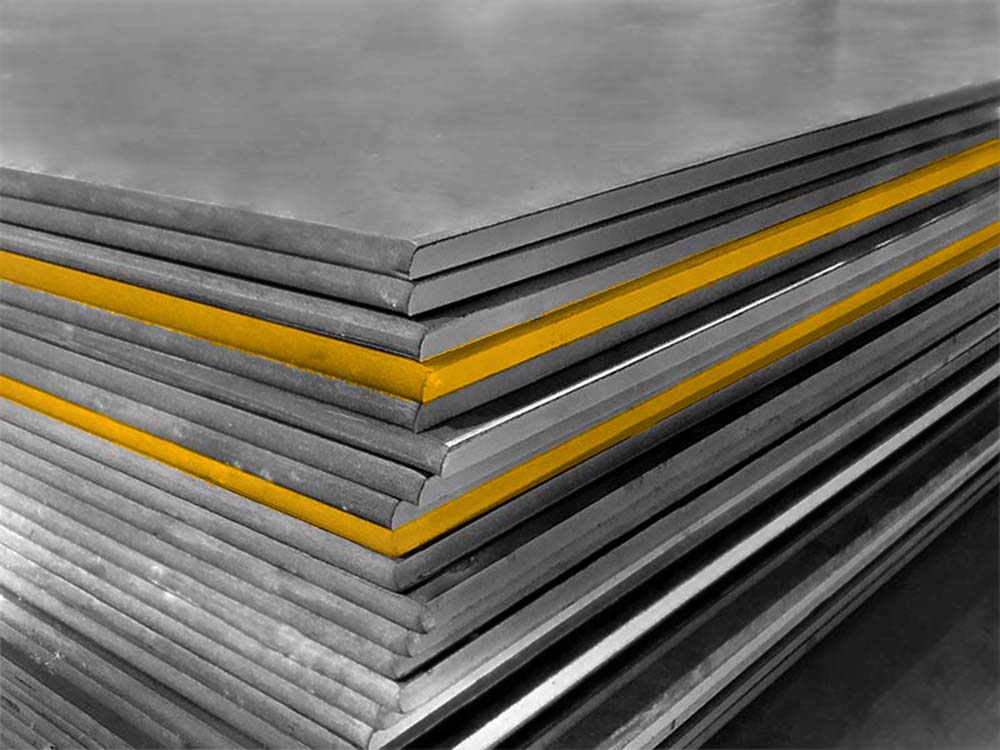

این محصول فولادی پر کاربرد با دو روش نورد سرد و گرم ساخته میشود. ورقهای فولادی سرد، همانطور که از نامشان پیداست، با استفاده از روش نَورد سرد تهیه میشوند. به این ترتیب که شمشها یا تختالهای فولاد بین دو نورد چرخان قرار میگیرد و فشار نوردها شکل آنها را دگرگون و ضخامتشان را بهتدریج کم میکند. ورقهای بهدستآمده با این روش، از ضخامت پایین و کیفیت بسیار بالا و مرغوبی برخوردار هستند. بههمین دلیل بسیاری از صنایع از قبیل خودروسازی و لوازم خانگی، و بهطور کلی صنایعی که ظاهر و ابعاد و کیفیت ورق برایشان بسیار مهم است، از متقاضیان خرید ورقهای سرد هستند.

اما در روش نورد گرم، شمش فولاد در حرارت بالا تغییر شکل میدهد. در این روش، دما تا 1400 درجۀ فارنهایت (760 درجۀ سانتیگراد) افزایش مییابد و شمشها نرم میشوند. سپس فولاد نرم از بین نوردها عبور کرده و ضخامت آن تا تبدیل شدن به ورق فولادی کاهش پیدا میکند. ورقهای فولادی گرم، در مقایسه با نورد سرد، کیفیت کمتر اما ضخامت ببیشتری دارند. به این ورقها در اصطلاح انگلیسی «هات رول پلیت» یا «هات رول کویل» یا «هات رُل شیت» و در اصطلاح فارسی ورق سیاه نیز میگویند. دلیل ایننامگذاری، یعنی ورق سیاه، این است که ورقهای گرم، پس از طی کردن فرآیند گرمادهی و نورد، تا حدودی کدر هستند و سطح آنها صیقلی نیست. بههمین دلیل به آنها ورق سیاه نیز میگویند. وگرنه رنگ سیاهی در آنها وجود ندارد.

ورقهای فولادی گرم، یا هات رول شیت، در صنایع خودروسازی (ساخت بدنه و کف) کاربرد فراوانی دارد. ساخت انواع تانکر، کشتی، مخازن، ریل، لوله و پروفیل نیز برخی از دیگر کاربردهای این مقطع فولادی است. به ورقهای سرد و گرم، ورق آلیاژی نیز میگویند که ترکیبهای مختلفی از عناصر فلزی و نافلزی را در خود دارد. برای مطالعۀ بیشتر دربارۀ پلیتهای فولادی گرم و سرد و مقایسۀ ویژگیهای آنها، مقالۀ تفاوتهای ورق سیاه و ورق روغنی و همچنین مقالۀ مراحل تولید ورق فولادی را در فولادشاپ بخوانید.

دیگر انواع ورق فولادی

در ادامه به معرفی مختصر انواع ورق فولادی میپردازیم. توضیحات کاملتر را میتوانید در مقالۀ تخصصی مربوط به هر کدام از انواع ورق فولادی در فولادشاپ بخوانید. انواع ورق فولادی شامل اینهاست:

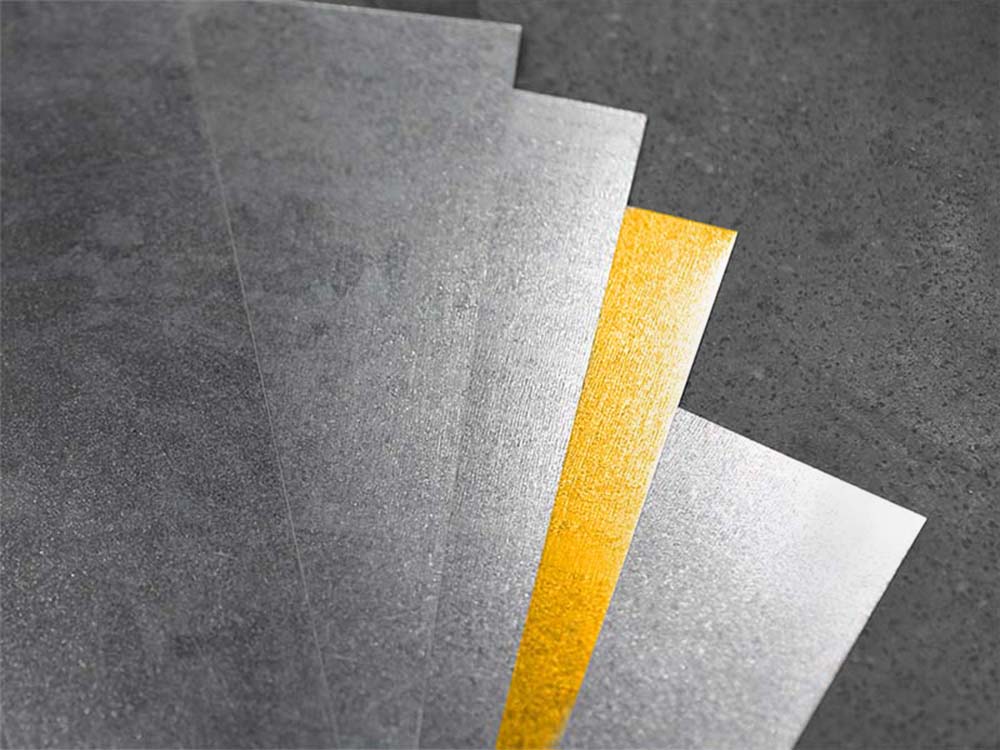

ورق فولادی گالوانیزه یا سفید

ورقهای گالوانیزه با اضافه کردن پوششی از عنصر روی (Zn) بر روی ورق فولادی ساخته میشود و هدف از افزودن روی به ورقهای فولادی، افزایش مقاومت شیمیایی شیتهای فولادی است. پوشش روی، موجب افزایش مقاومت در برابر خوردگی شده و از اکسید شدن یا همان زنگ زدن ورق جلوگیری میکند. بههمین دلیل ورق گالوانیزه عمدتاً در شرایطی کاربرد دارد که رطوبت زیاد است و به ورقی با کیفیت سطحی بالا نیاز است. سقفهای شیروانی، رابیتس، ماشینآلات کشاورزی، تانکر، بشکۀ آب و انواع لوله از جمله موارد مصرف این نوع پلیت فولادی هستند. ضخامت پوششِ رویِ به کار رفته در ورقهای گالوانیزه متفاوت و از 100 تا 180 میکرون متغیر است. ورقها را پس از غوطهور کردن در مخزن روی، از مخزن خارج میکنند و ورق بهسرعت سرد میشود. بر اساس سرعت سرد شدن، انواع مختلفی از ورقهای فولادی گالوانیزه در بازار موجود است. برای آشنایی با ویژگیها و مزایا و معایب ورق گالوانیزه مقالۀ با کاربرد انواع ورق گالوانیزه آشنا شوید و مقالۀ شوره سفید در ورق گالوانیزه و راههای رفع آن را در فولادشاپ بخوانید. همچنین برای آشنایی با فضای تولید و عرضۀ ورقهای گالوانیزه، مقالۀ معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه در ایران و ویژگیهای آنها را بخوانید.

کاربرد ورق فولادی گالوانیزه یا سفید

با توجه به زیاد بودن کاربرد ورقهای فولادی، خوردگی و زنگزدگی از مهمترین عواملی هستند که به آنها آسیب میرسانند. یک راهحل برای پیشگیری از این مسئله ساخت ورقهای فولادی ضدزنگ است. اما در بسیاری از اوقات ساخت چنین ورقهایی از نظر اقتصادی بهصرفه نخواهد بود. راهکار دیگرْ گالوانیزه کردن ورقهای فولادی است. در این روش روی سطح ورقهای روغنی را با لایۀ نازکی از روی میپوشانند. در نهایت این لایه پوشش از فلز در برابر خوردگی و زنگزدگی محافظت میکند. معمولاً از ورق رغنی برای گالوانیزاسیون استفاده میکنند.

برای گالوانیزه کردن ورقهای روغنی روشهای مختلفی وجود دارد. دو شیوۀ گالوانیزاسیون گرم و سرد دستهبندیهای کلی و فراگیر این عملیات هستند. گالوانیزهسازی گرم یکی از روشهای رایج و مقرونبهصرفه این عملیات است. در این روش ورقهای روغنی را در استخرِ رویِ مذاب غوطهور میکنند تا مقدار کافی روی بر سطح آنها بنشیند. الکتروگالوانیزاسیون یا همان گالوانیزۀ سرد و پیش گالوانیزهسازی نیز دو روش دیگر برای این کار هستند که هرکدام مزایا و معایب خود را دارند.

علت استفاده از روی در فرایند گالوانیزه کردن، پدیدهای شیمیایی به نام زنگزدائی گالوانیک است. زمانی که دو فلز متفاوت در کنار یکدیگر قرار میگیرند به دلیل اختلاف پتانسیل الکترود یکی از آنها زودتر از دیگری زنگ میزند و فرایند زنگزدگی فلز دیگر را کند میکند. فلز روی نسبت به بسیاری از فلزها چنین خاصیتی دارد.

با کمک گالوانیزه کردن، کاربرد ورقهای فولادی بسیار بیشتر میشود و در عین حال هزینۀ ساخت آنها خیلی بالا نمیرود. به همین دلیل ورقهای گالوانیزه در سراسر دنیا بسیار پرکاربرد هستند. از این ورقها برای ساخت قطعات الکترونیکی، انواع پیچ و مهرۀ صنعتی، مخازن حمل و نگهداری، لولههای آب، نردبان، پلکان، حفاظ و عایقکاری استفاده میکنند.

ورق گالوانیزه شکل یا فرمهای مختلفی دارد که عبارتند از: ورق موجدار یا کرکرهای، ورق شادولاین و ورق رنگی که در ادامه ویژگیها و کاربرد هر یک را میخوانید.

برای مشاهده لیست قیمت ورق گالوانیزه کلیک کنید

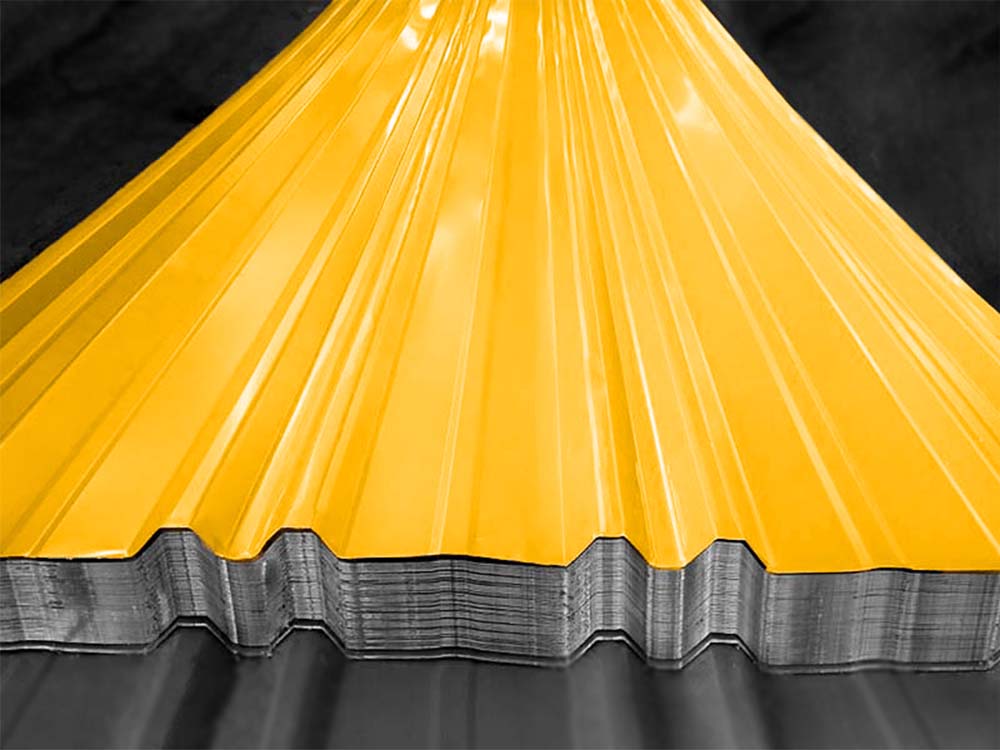

ورق فولادی رنگی

ورق رنگی یکی دیگر از انواع ورق فولادی است که از قرار گرفتن ورقهای گالوانیزه در کورههای رنگپاشی بهدست میآید. البته پیش از ورود به کوره، فرآیند پولیش کردن، شستن و خشک کردن انجام میشود. در حالت کلی این پلیتهای فولادی در مواردی که نما و کیفیت ظاهری سطح از اهمیت بالایی برخوردار است، استفاده میشوند. برای مثال، از ورق رنگی در نمای داخلی و خارجی ساختمان، سقفهای شیروانی، سوله، کانتینر، کابینت و بسیاری از تجهیزات اداری استفاده میکنند. برای آشنایی بیشتر با این نوع ورق، مقالۀ ورق گالوانیزه رنگی چیست؟ را در فولادشاپ بخوانید.

کاربرد ورق فولادی رنگی

ورق رنگی در واقع نوعی ورق فولادی گالوانیزه است که با یک لایه رنگ پوشیده شده است. رنگی که برای رنگآمیزی ورقهای فولادی استفاده میشود، رنگ الکترواستاتیک است. این رنگ، که به رنگ کورهای هم مشهور است، با کمک حرارت بر روی سطح فولاد میچسبد و در برابر کنده شدن یا خراشیدگی مقاومت بسیار بالایی پیدا میکند.

برای رنگ کردن ورقهای فولادی با این روش ابتدا چربیها و آلودگیهای روی سطح ورق پاک شده و ورقها شسته و خشک میشوند. در این زمان ورقها برای رنگ شدن آماده هستند. برای رنگ کردن قطعات مختلف با رنگ الکترواستاتیک چهار روش پیشگرما، پسگرما، مشعلپاش و مادونقرمز به کار میرود.

روش پسگرما ارزانترین و متداولترین روش رنگ کردن در ایران است که برای رنگآمیزی ورقهای فولادی بسیار مناسب است. در این روش ابتدا ورقها رنگ شده و سپس در کوره در معرض گرما قرار میگیرند. این روش قابلیت اجرا بهصورت دستی و اتوماتیک را دارد و کیفیت رنگ نهایی آن مطلوب خواهد بود.

ورق رنگی فقط به صورت رول عرضه میشود. این محصول تا حدود ۱۵ رنگ مختلف دارد و در ساخت آلاچیق و شیروانی تا لوازم خانگی، نماهای بیرونی و داخلی ساختمانها و تجهیزات سرمایشی و گرمایشی به کار میرود.

برای مشاهده لیست قیمت ورق رنگی کلیک کنید

شادولاین

شادولاین شکل یا فرمی از ورقهای فولادی گالوانیزۀ رنگی است با موجهای ذوزنقهای شکل که زیبایی خاصی به آن میبخشد. ورق شادولاین در ضخامتهای 3/. و 7/. میلیمتر و در عرضهای 100 و 125 سانتیمتر تولید میشود. این شیت فولادی در برابر رطوبت و حرارت مقاوم است.

کاربرد شادولاین

شادولاین از فرمهای پرکاربرد ورق گالوانیزه است که بیشتر در سقف شیروانیها بهکار میرود. این محصول معمولاً رنگی و موجدار است و مقاومت بسیاری خوبی در برابر اکسید شدن دارد. بههمین دلیل در شیروانیها برای انتقال آب باران و برف از شادولاین استفاده میکنند.

از ویژگیهای اصلی این فرم میتوان به رنگی بودن، موجدار بودن و گالوانیزه بودن اشاره کرد. برای گالوانیزه کردن این محصول نیز از فلز روی استفاده میکنند تا خورندگی و آسیبپذیری آن در مقابل رطوبت به حداقل برسد. سپس این نوع از ورقهای گالوانیزه را با طرحهای خاصی خمکاری میکنند. علت ایجاد این خمها انتقال بهتر آب باران در سقفهای شیروانی است. در نهایت فرایند رنگ کردن هم مقاومت ورقها را در برابر خوردگی بیشتر میکند و هم ظاهر آنها را زیباتر میکند. با توجه به این ویژگیها عمر مفید این ورقها به بیست تا سی سال میرسد.

به جز شیروانیها کاربرد ورق شادولاین را میتوان در پارتیشنبندی سالن کارخانهها، سقفهای کاذب و اتاقکهای فلزی هم دید. وزن کم، مقاومت بالا در برابر خوردگی، استحکام زیاد نسبت به ضربه و برخورداری از زیبایی ظاهری مواردی هستند که کاربرد این نوع ورق فولادی را بسیار زیاد میکنند.

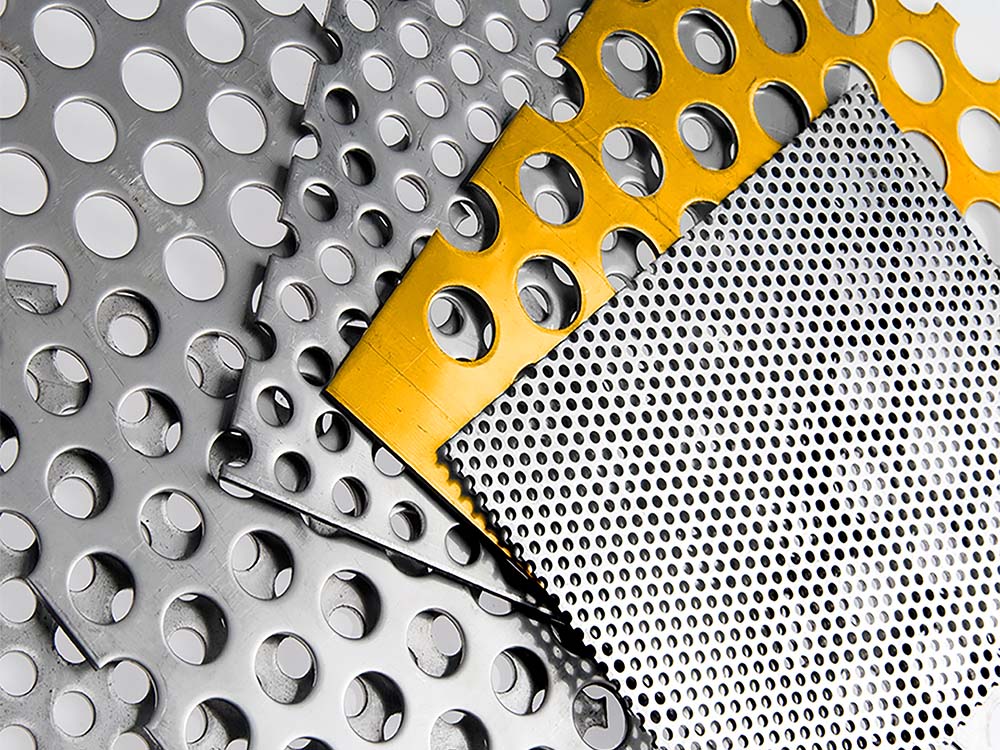

پانچ

پانچ شکل یا فرمی از ورق فولادی است که مقاومت بسیار بالایی در برابر خوردگی و اکسیداسیون دارد و به دلیل ساختار مشبک، استحکام بالایی نیز دارد. این محصول فولادی در انواع مختلفی تولید میشود که هر کدام کارکرد متفاوتی دارد. انواع ورقهای فولادی پانچ عبارتند از: ورق پانچ فولادی، ورق پانچ گالوانیزه، ورق پانچ استیل، ورق پانچ آجدار، ورق پانچ روغنی و ورق پانچ رنگی. ورق پانچ را به دو روش دستی و ماشینی (یعنی روش NC وCNC ) مشبک میکنند. روش دستی به دلیل دقت پایین و آسیب زدن نسبی به فولاد، طرفدار چندانی ندارد.

کاربرد پانچ

همانطور که از نام پانچ یا مشبک مشخص است، نوعی فرم ورق فولادی است که روی سطح آن حفرههایی به شکلهای مختلف وجود دارد. فرم پانچ درواقع ورقهای فولادی معمولی هستند که بعد از انجام فرایند نورد، بهصورت دستی یا با کمک دستگاههایی مانند دستگاه CNC حفرهگذاری میشوند. دستگاههای CNC (Computer Numerical Control) کامپیوتری دارند که قابل برنامهریزی است. پس میتوان شکلهای مختلف بُرش را به صورت برنامه به کامپیوتر داد تا دستگاه آنها را بر روی فلزات یا مواد دیگر پیاده کند.

شکل حفرههای روی ورق پانچ میتواند دایرهای، مربعی، بیضوی، ستارهای یا به شکل لوزی باشد، اما حفرههای دایرهای رایجتر هستند. ویژگی خاص این ورقهای فولادی این است که علاوه بر استحکام بالا میتوانند ارتعاشات را تا حد زیادی کنترل کنند.

کاربرد ورقهای فولادی پانچشده با توجه به جنس آنها و ضخامتی که دارند متفاوت خواهد بود. برای مثال از این ورقها در سقفهای کاذب، نیمکتهای پارک و تجهیزات مربوط به صنایع غذایی استفاده میشود.

ورق اسیدشویی

ورق اسیدشویی را با انجام عملیاتی بر روی ورق سیاه میسازند. بعد از آن که فرایند نورد گرم بر روی ورق سیاه به اتمام رسید، روی سطح این ورق به دلیل گرمای زیاد و پاشیدن مداوم آب در زمان خنککاری، اکسید آهن تشکیل میشود. برای از بین بردن پوستههای اکسیدشده ورقهای سیاه را از مخزن اسید کلریدریک عبور میدهند. در نتیجه ورقی به دست میآید که ورق اسیدشویی نام دارد. اسیدشویی به منظور زدودن چربیها و ناخالصیها و همچنین صیقلی کردن سطح ورق انجام میشود.

رُل و مقاطع فولادی تولیدشده با این روش، سختی بسیار بالایی داشته و کمتر دچار سایش میشوند. ورقهای اسیدشویی پایۀ ساخت ورقهای روغنی هستند.

کاربرد ورق اسیدشویی

سختی بالا و سایش کم باعث شده است که این محصول برای ساخت رینگ و شاسی انواع خودرها کاربرد گستردهای داشته باشد. ساخت انواع لولههای گاز و نفت نیز از دیگر موارد کاربرد این محصول فولادی هستند. از ورق اسیدشوی در صنایع کشتیسازی و تأسیسات دریایی، لولهسازی و پتروشیمی نیز استفاده میکنند. این ورقها به دو شکل رول و شیت در بازار عرضه میشوند.

ورق قلعاندود

ورق قلعاندود یا تین پلیت نوعی از ورقهای فولادی نرم روغنی است که سطح آنها با لایۀ 16/0 تا 45/0 میلیمتری از قلع پوشیده شده باشد. ورقهای تین پلیت از نظر نرمی و سختی در سه دستۀ تمپر2، تمپر3 و تمپر ۴ قرار میگیرند. همچنین ضخامت قلع موجود روی ورقها با توجه به کاربرد نهایی آنها متفاوت خواهد بود. گاهی هم ضخامت قلع در دو سوی ورق فولادی یکسان نیست؛ به نحوی که یک سو ضخامت بیشتری دارد. پایۀ ساخت این محصولْ ورق روغنی یا سرد است. ورق قلعاندود از نظر شیوۀ تولید به ورق گالوانیزه شبیه است؛ با این تفاوت که این ورق به جای روی با قلع پوشیده شده و در بازار عرضه میشود. برای پوشاندن ورق با قلع از فرایند الکترولیت استفاده میکنند. از آنجایی که آهن و فولاد در مقابل زنگزدگی ضعف دارند، پوشش قلع باعث میشود ورق از زنگزدگی در امان باشد.

کاربرد ورق قلعاندود

خاصیت ضدخوردگی ورق قلعاندود نسبت به ورق گالوانیزه بیشتر است و میتواند در محیطهای اسیدی هم به کار گرفته شود. شیت فولادی قلعاندود در صنایع مواد غذایی کاربرد بسیاری دارد. ساخت انواع قوطی کنسرو و بطری مواد نوشیدنی از جملۀ این موارد هستند. گفتیم گاهی ضخامت قلع در دو طرف ورق یکسان نیست؛ در این صورت آن طرفی را که قلع بیشتری دارد برای داخل کنسرف و ظروف بستهبندی مواد خوراکی استفاده میکنند.

علاوهبر این، میتوان به برخی از قطعات خودرویی (فیلتر، واشر و مانند اینها)، تجهیزات ساختمانی (رادیاتور، پوششنما و…)، اسپری و باتریها اشاره کرد که با استفاده از این نوع از پلیتهای فولادی ساخته میشوند.

ممکن است مردم در اصطلاح عامیانه این ورقها را با نام حلب بشناسند. از این نوع ورق برای تولید قوطیهای حلبی استفاده میکنند که در صنایع بستهبندی ظروف غذا مانند قوطیهای کنسرو و نوشابههای انرژیزا استفاده میشود. این ورقها همچنین در تولید قطعات الکترونیکی و ساخت قابلمه و ماهیتابه کاربرد دارند.

ورق فولادی آجدار

انواع ورق آجدار در طرح های بادامی، عدسی، شطرنجی، الماسی یا لوزی و جز اینها ساخته میشود و در سطوح شیبدار و به طور کلی برای سطوحی استفاده میشود که نیاز به افزایش اصطکاک داشته باشد. ایجاد الگوها روی ورقهای فولادی با استفاده از غلتکهای آجزنی انجام میشود. هر دو نوع ورق روغنی و سیاه برای آجدار کردن مناسب است. برای آشنایی بیشتر با ویژگیها و نحوۀ ساخت ورقهای فولادی آجدار، مقالۀ صفر تا صد تولید ورقهای آجدار و برای مطالعۀ بیشتر مقالۀ ورق آجدار چیست و کاربرد آن در صنایع مختلف را در فولادشاپ مطالعه کنید. مقالۀ معرفی سه ورق آجدار پرکاربرد نیز تصویر کاملی را از سه ورق آجدار محبوب بازار برای شما ترسیم میکند.

کاربرد ورق فولادی آجدار

سطوح شیبدار، واگنها، کف کشتی، راه پله، پلهای عابر پیاده و انواع کانتینرها از جمله مواردی هستند که با ورقهای آجدار پوشیده میشود. استفاده از شیتهای فولادی، به دلیل صیقلی و لیز بودن سطح، با محدودیت روبهرو است. اما ورق فولادی آجدار بهدلیل داشتن الگوهای منظم هندسی در سطح خود، این محدودیتها را برطرف کرده است.

کاربرد اصلی ورق آجدار ایجاد اصطکاک است اما با توجه به محل قرارگیری ورقها، از ورقهای فولادی سیاه یا روغنی برای ساخت آنها استفاده میشود و به دو شکل کلاف یا شیت در بازار عرضه میشوند.

احتمالاً کاربرد ورق آجدار را در پلههای پل عابر پیاده یا کف اتوبوس و مترو زیاد دیدهاید اما در عرشۀ کشتیها و پلههای اضطراری هم از همین ورقها استفاده میشود. این ورقها همچنین در کف کامیونها یا سطوح دستگاههای صنعتی به کار میروند. برای خرید ورق آجدار میتوانید در هر لحظه با همکاران ما در فولاد شاپ تماس بگیرید.

ورق آتشخوار

یکی از محبوبترین و در عین حال مقاومترین انواع ورقهای فولادی، ورق آتشخوار است. ورق فولادی آتشخوار در دو نوع تولید میشود: یکی ورق آتشخوار با تحمل حرارتی تا 585 درجۀ سانتیگراد و دیگری ورق آتشخوار با تحمل حرارتی تا 1250 درجۀ سانتیگراد است. این نوع شیت فولادی بهدلیل مقاومت بسیار بالایی که در برابر دما، آتش و فشار دارد در صنایع ساختمانسازی و همچنین در صنعت پتروشیمی خواهان بسیار زیادی دارد.

کاربرد ورق آتشخوار

این نوع ورقها که از ترکیب آلیاژهای مختلفی ساخته میشود با نام ورقهای آتشخوار مشهور هستند. تحمل دما، میزان مقاومت، استحکام، قابلیت جوشکاری و ویژگیهای دیگر این ورقها در گریدهای مختلف آنها متفاوت است. به طور کل به جز خاصیت تحمل دمای بالا که در یک نوع از ورقهای آتشخوار به ۱۲۵۰ درجۀ سانتیگراد میرسد این ورقها با توجه به جنس و ضخامتشان کاربردهای متنوعی دارند.

از این ورقها برای ساخت اتصالات، تجهیزات انرژیهای تجدیدپذیر، وسایل حملونقل دریایی، مخازن تحت فشار، دیگ بخار و مبدلهای تحت فشار استفاده میکنند.

ورق فلزی استیل

آلیاژ اصلی این ورق، ترکیب آهن و حدود دو درصد کربن است. این ورق به دلیل زیبایی، صافی، مقاومت در برابر خوردگی و براق بودن کاربرد بسیار گستردهای دارد و به دو صورت رول و شیت نیز در بازار موجود است. این ورقهای فولادی در ضخامتهای مختلفی تولید و به بازار عرضه میشود که هر کدام کاربردی متفاوت دارد.

کاربرد ورق فلزی استیل

در برخی صنایع مانند پتروشیمی ورقهای فولادی در مقابل حرارت بالا، مواد شیمیایی و یا ضربه قرار میگیرند. در چنین صنایعی استفاده از یک ورق فولادی مستحکم با خواص مکانیکی خاص مانند مقاومت در برابر خورندگی و زنگزدگی مهم خواهد بود. ورق استیل نوعی ورق فولادی است که درصد به کار رفتن عناصر مختلف در آن طوری است که به آن خاصیت استحکام بالا را میدهد. موارد زیر از جمله ویژگیهای مهم ورق استیل هستند:

- استحکام بالا

- ضدزنگ بودن

- داشتن خاصیت ضدخوردگی

- تمیز و استریل کردن راحت

- قابل بازیافت بودن

علت ضدزنگ بودن ورق استیل را میتوان در عنصر کروم جستوجو کرد. زیرا در ساخت این ورقها از عنصر کروم استفاده میشود. در نتیجه وقتی ورقها در معرض هوا قرار میگیرند، یک لایه اکسید کروم روی آنها تشکیل میشود که از زنگزدگی آنها جلوگیری میکند.

البته این ورقها در ایران تولید نمیشوند و معمولاً ساخت کشورهایی مانند آفریقای جنوبی، چین یا تایوان هستند. کاربرد ورق استیل در ساخت لوازم آشپزخانه مانند قاشق و چنگال، انواع تانکر، صنایع غذایی و بدنۀ وسایل نقلیه مانند خودرو و هواپیما بسیار زیاد است. ورق استیل با توجه به کاربرد نهایی که دارد میتواند براق، مات، خشدار، روکشدار، نسوز یا ضداسید باشد.

ورق استنلس استیل

ورق استنلس استیل نیز یکی از محبوبترین انواع ورقهای فولادی است. این محصول فولادی را در لوازم خانگی، آسانسور ساختمانها، دکوراسیون ساختمانهای اداری و مسکونی و بسیاری از جاهایی که زیبایی فلز مهم بوده است دیدهاید. ورق استنلس استیل نیز در برابر رطوبت و اکسیداسیون مقاوم است و به همین دلیل کاربرد منحصر به فردی دارد. تفاوت ورق استنلس استیل با ورق گالوانیزه در این است که ورق گالوانیزه با لایهای از فلز روی عایق شده است ولی در ترکیب استنلس استیل از فلزات گرانقیمتی مثل نیکل و کروم و مولیبدن استفاده شده است و این مسئله به جلای ظاهری و افزایش قیمت این پلیت فولادی منجر شده است. برای آشنایی با ویژگیها و نحوۀ ساخت ورقهای فولادی استنلس استیل حتماً مقالۀ ورق استنلس استیل دکوراتیو را در فولادشاپ بخوانید.

کاربرد ورق استنلس استیل

ورق استنلس استیل یک ورق آلیاژی با پایه آهن است که کمتر از دو درصد آن از کربن تشکیل شده است. البته آلیاژهای دیگر هم در این ورقها بهکار میروند. این ورقها با توجه به نسبت آلیاژهای موجود در آنها به چند دسته تقسیم میشوند. هرچه میزان کربن موجود در آلیاژهای این ورقها بیشتر باشد، مقاومت و سختی آنها هم بیشتر میشود اما از طرف دیگر از میزان شکلپذیری آنها کم میشود.

سری ۳۰۰ ورقهای استنلس ضدزنگ هستند. برای ضدزنگ کردن این ورقها از عنصر کروم استفاده میشود. گریدهای مختلف از ورقهای استنلس استیل سری ۳۰۰ وجود دارد که خواص مختلفی از جمله انعطافپذیری، جوشکاری و مقاومت را از خود نشان میدهند.

سری ۴۰۰ این ورقها نیز بهدلیل خاصیت جوشپذیری و مقاومت بالا در برابر خوردگی بسیار پرکاربرد هستند. از گریدهای مختلف این ورقها برای ساخت وسایل روزمره، اگزوز خودرو، وسایل دکوراسیون منزل و قاشق و چنگال استفاده میشود.

از ویژگیهای کلی ورقهای استنلس استیل که باعث کاربردهای فراوان آنها میشود میتوان به ظاهر زیبا، مقاومت در برابر خوردگی، قابلیت جوشکاری و ضدزنگ بودن اشاره کرد. این ویژگیها باعث میشود از این ورقها در آسانسورسازی، صنایع غذایی، کشتیسازی، هواپیماسازی و ساخت لوازم منزل استفاده شود.

ورق ضد سایش

ورق ضدسایش، یا هاردوکس، آلیاژی با کربن بالاست که سختی و مقاومت بسیار زیادی دارد. هر چه میزان کربن در آلیاژ فولاد بیشتر باشد، سختی و مقاومت آن نیز افزایش مییابد و به این ترتیب خاصیت ضدسایش آن نیز به حد قابل قبولی میرسد. علاوهبر کربن، عنصر منگنز نیز در آلیاژ فولاد ضد سایش بهکار رفته است که ترکیب آن با کربن، لایهای از کاربید آهن را در این پلیت فولادی بهوجود آورده است که همین کاربید آهن مقاومت آن را در برابر سایش افزایش داده است. ورق ضدسایش هاردوکس، ورق ضدسایش ولدوکس، ورق ضدسایش دورستات، ورق ضدسایش کرسابرو و ورق ضدسایش دیلیدور از انواع ورقهای فولادی ضدسایش هستند. شیتهای ضدسایش در صنایع مختلفی از خودروسازی گرفته تا ماشینآلات و ادوات کشاورزی و لایروبها کاربرد دارد.

کاربرد ورق ضد سایش

وقتی دو ماده روی هم کشیده میشوند، ذراتی از روی سطح آنها کنده میشود. به این پدیده سایش میگویند. در آلیاژ ورقهای ضدسایش کربن بیشتری وجود دارد. هرچه مقدار کربن موجود در ورق بیشتر باشد استحکام و سختی آن بیشتر خواهد بود و خاصیت ضدسایشی بیشتری خواهد داشت. ورقهای ضدسایش نسبت به خوردگی مقاومت خوبی دارند و خاصیت جوشپذیری و ماشینکاری آنها هم مناسب است.

ورق ضدسایش بر اساس میزان سختیای که دارد دستهبندی و نامگذاری میشود. بهطور کل این نوع ورق با نورد سرد تولید میشود، بنابراین کیفیت بالا و عمر طولانی دارد. این ورقها در مقابل سایش، ضربه و سختی مقاوم هستند و استحکام بالایی دارند. همۀ این موارد باعث میشود تا در شرایط سخت کاربرد خوبی داشته باشند.

ورقهای ضدسایش در گریدهای مختلفی دستهبندی میشوند که هرکدام خواص و کاربردهای خود را دارند. اما بهطور کل از آنها در نوارهای نقاله، ساختوساز، تولید سیمان، ابزارها و ماشینآلات کشاورزی، صنعت معدن، لایروبها و خودروسازی استفاده میشود.

ورق آلومینیوم

آلومینیوم، بعد از فولاد و آهن، پر کاربردترین فلز در بازار جهانی است؛ بنابراین در این مقاله، به شکلی مختصر، ویژگیها و کاربردهای این محصول را نیز شرح میدهیم.

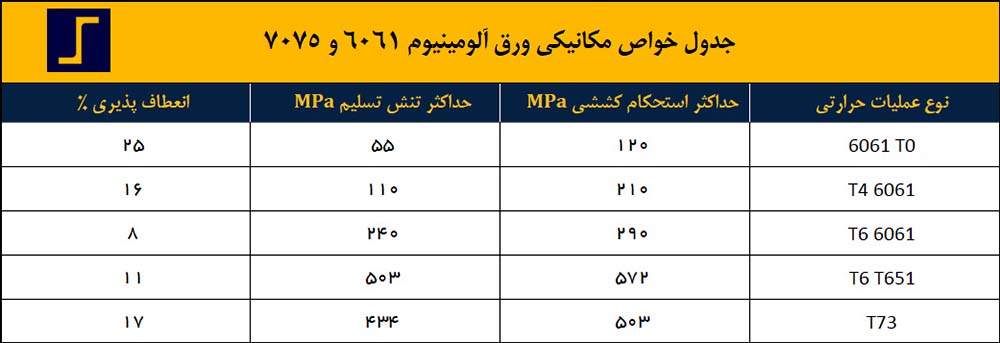

خواص فیزیکی، شیمیایی و مکانیکی منحصربهفرد آلومینیوم، این فلز را در رتبۀ دوم پر کاربردترین فلز جهان قرار داده است. آلومینیوم در برابر خوردگی مقاومت بسیار بالایی دارد و همچنین استحکام برخی از آلیاژهای آن از استحکام آلیاژهای فولادی و بعضی از ورقهای فولادی هم بیشتر است. آلومینیوم وزن سبکی دارد و ظاهر آن هم بسیار زیبا و چشمگیر است و فلزی غیرسمی است و رسانای بسیار مناسبی برای دما و الکتریسیته است. ورقهای آلومینیوم به دلیل وزن کم و مقاومت و استحکام زیاد، در صنایع هوا فضا، حملونقل، خودروسازی، مخازن نگهدارندۀ سوخت در دمای پایین، صنایع نظامی، لوازم خانگی و، بهدلیل غیر سمی بودن، در صنعت داروسازی کاربرد فراوانی دارد. ورقهای آلومینیوم در انواع مختلفی از جمله ورقهای آلومینیومی از سری 1000 تا 7000، ورق آلومینیوم سوراخدار، ورق شطرنجی آلومینیومی، ورق آلومینیومی آندایز شده و ورقها یا پانلهای کامپوزیت آلومینیوم تولید میشود.

کاربرد ورق آلومینیوم

یکی از پرمصرفترین انواع ورق فولادی در صنایع مختلف ورق آلومینیومی است. این نوع ورق با فرایند نورد گرم از شمشهای آلومینیوم بهدست میآید و با داشتن وزن و مقاومت کم کاربردهای خاصی دارد. خود آلومینیوم نرم و ظریف است بههمین دلیل در بسیاری از اوقات موقع ساخت ورق آلومینیومی فلزاتی مانند آهن، سیلیکون و مس به آن اضافه میشود.

ورقهای آلومینیومی بهطور کل در دو سری ۵۰۰۰ و ۶۰۰۰ تولید میشوند. بهطور کل ورقهای آلومینیومی ۵۰۰۰ مقاومت بالاتری نسبت به خوردگی آب شور دارند؛ بههمین دلیل با نام مدل دریایی هم شناخته میشوند. از طرف دیگر ورقهای آلومینیومی ۶۰۰۰ با نام سیلیکون و منیزیوم شناخته میشوند زیرا این دو عنصر آلیاژهای اصلی ساخت این ورقها هستند.

کاربرد ورق آلومینیوم در صنایع مختلف مانند داروسازی، ساخت لوازم خانگی، صنایع نظامی و صنعت حملونقل بسیار زیاد است. تیغههای فن و شاسیهای الکترونیکی را هم با کمک همین ورقها میسازند.

عوامل موثر بر قیمت انواع ورق فولادی (آهنی)

فاکتورهای زیادی مانند روش تولید، ضخامت، وارداتی یا داخلی بودن و رنگ در تعیین قیمت ورقهای فولادی تأثیرگذار هستند که هر کدام را بهاختصار شرح میدهیم:

- روش تولید: هر چه روش تولید ورقهای فولادی پیچیدهتر و پر زحمتتر باشد، طبیعتاً کیفیت و قیمت نهایی نیز بالاتر است. مثلاً میتوانیم به تفاوت قیمت ورق سرد و گرم اشاره کنیم که دقیقاً به دلیل پیچیدهتر بودن مراحل ساخت پلیت سرد است.

- ضخامت: ضخامت ورقهای فولادی یکی از عواملی است که بر قیمت نهایی این محصول تأثیرگذار است. البته این عامل متغیر است و به نوع ورقی که انتخاب میکنید بستگی دارد. در ادامۀ این مقاله جدول وزنی و خصوصیات شیمیایی انواع شیتهای فولادی را برای شما آماده کردهایم تا با مطالعۀ آن اطلاعات دقیقتری دربارۀ ویژگیهای فیزیکی و مکانیکی و شیمیایی مختلف و پلیتهای فولادی گوناگون داشته باشید. پیش از خرید پلیتهای فولادی با ضخامت مورد نطرتان حتماً از فولادشاپ استعلام قیمت بگیرید.

- وارداتی یا داخلی بودن: در اوضاع اقتصادی عادی، قیمت تمامشدۀ ورقهای فولادی تولید داخل کمتر است. اما هنگامی که تورم بالا میرود، دستمزد نیروی انسانی نیز افزایش پیدا میکند و عواملی این چنینی قیمت ورقهای فولادی را افزایش میدهد. همچنین دربارۀ شیتهای فولادی وارداتی باید گفت که هر چه قیمت ارز بالاتر برود، قیمت شیتهای فولادی وارداتی نیز بیشتر میشود. میزان واردات و صادرات نیز بر قیمت این محصول تأثیرگذار است.

- رنگ: ورقهای رنگی هم کیفیت و مقاومت بسیار بالاتری دارند و هم زیباترند و وزن کمی هم دارند. مجموعۀ این موارد قیمت نهایی این نوع از پلیت فولادی را افزایش میدهد. ورقهای فولادی رنگی در مقایسه با انواع بی رنگ این محصول، قیمت بیشتری دارند.

علاوهبر اینها، موارد دیگری نیز بر قیمت پلیتهای فولادی مؤثر است که در ادامه به شکل مبسوط تری این موارد را هم تشریح میکنیم.

با توجه به نوسانات بازار، پیش از اقدام برای خرید هر نوع از ورقهای فولادی، بهتر است به صورت روزانه از فولادشاپ استعلام قیمت کنید. پیش از استعلام قیمت بسیار مهم است که اطلاعات کافی و کاملی داشته باشید دربارۀ نوع ورق فولادی مدنظرتان و نیازی که به شیت فولادی دارید. برای آگاهی بیشتر در این زمینه، مقالۀ راهنمای خرید ورق را در فولادشاپ مطالعه کنید.

مزایا و معایب ورقهای فولادی

ورقهای سرد و گرم هر کدام مزایا و معایبی دارند که بهاختصار آنها را مرور میکنیم؛

ورقهای فولادی گرم در مقایسه با پلیتهای فولادی سرد، راحتتر تولید میشوند و از این رو هزینۀ کمتری در تولید آنها صرف میشود و بنابراین بیشتر در دسترس هستند. همچنین این ورقها مقاومت مطلوبی در برابر حرارت و فشار دارند. اما عیبی که این محصولات فولادی دارند این است که بهدلیل عملیات گرمادهی که فلز را به دمای بالاتر از تبلور میرساند، و سپس سرد شدن فلز، نمیتوان ابعاد دقیق و شکل آنها را به دلخواه تنظیم و تعیین کرد. همچنین سطح این شیت فولادی زیبایی فولاد روغنی را ندارد و سطح آن زبرتر است و در عین حال ضخامت بیشتری هم دارد. بنابراین از این آلیاژ در صنایعی که زیبایی ظاهری فلز مهم نیست بیشتر استفاده میکنند.

اما ورق سرد با فرایند نورد سرد، ابعاد دقیقتر و ضخامت کمتر و همچنین کیفیت بالاتری دارد و این به خاطرفرایند ساخت پیچیدهتر آن است. این پیچیدگی در ساخت ورقهای فولادی طبعاً باعث میشود قیمت این نوع ورق، از ورق گرم بیشتر باشد و بنابراین کاربرد آن هم محدودتر میشود. برای آشنایی با معایب و مزایای انواع دیگر پلیتهای فولادی، حتماً مقالات پیشنهادیای را که در این نوشته معرفی شدهاند بخوانید.

بزرگترین کشورهای تولیدکنندۀ ورق فولادی در جهان

تولید فولاد، یکی از شاخصههای مهم رشد اقتصاد و پیشرفت صنعت و توسعۀ تولید ناخالص داخلی کشورهاست. اهمیت سیاسی_اقتصادی و ژئوپولتیکی این کالا باعث شده است تا کشورهای پیشرفته، برای فتح بازارهای جهانی، وارد رقابتی تنگاتنگ با یکدیگر شوند. همین ابتدا باید بگوییم که ایران عزیزمان رتبۀ دهم تولید فولاد و محصولات فولادی، مانند ورقهای فولادی، را در جهان دارد. این رتبه، با در نظر گرفتن مشکلات اقتصادی و تحریمها و موانع داخلی عدیدهای که بر سر راه تولیدکنندگان فولاد قرار دارد، نشاندهندۀ ظرفیت عظیم داخلی برای تولید فولاد است و گواهی دیگر بر ثروتمند بودن و غنای منابع و معادن سرزمین مادری.

اما در میدان این رقابت تنگاتنگ، کشورهایی پیشتاز و رهبرند که با برنامههای منظم و مدون و با استراتژیهای بازاریابی سیاسی_اقتصادی قدرتمند و علمی وارد این هنگامه شدهاند.

- در رتبۀ نخست این فهرست، غول اقتصادی نوظهور عصر حاضر، کشور چین قرار دارد. چین در سال 2016 به رقم حیرتانگیز تولید 808.4 میلیون تن فولاد خام رسیده بود و در سال 2021 و سه ماهۀ نخست سال 2022 نیز با تولید 88.3 میلیون تن محصولات فولادی، از جمله ورقهای فولادی، جایگاه خود را در صدر فهرست تولیدکنندگان جهان تثبیت کرد.

- در رتبۀ دوم این فهرست کشور هند قرار دارد. هند با تولید 10.9 میلیون تن موفق شد جایگاه دوم این فهرست را از آن خود کند و بالاتر از ژاپن بایستد.

- در رتبۀ سوم ساموراییها قرار دارند. ژاپن با تولید 8.3 میلیون تن فولاد، در جایگاه سوم این فهرست قرار دارد. ژاپنیها در این سالها با افت و خیزهای نسبیای در زمینۀ تولید فولاد دست و پنجه نرم کردهاند که بخشی از آن به مسائل داخلی برمیگردد. اما با تمام اینها، ژاپنیها همواره جایگاه خود را در بالای جدول نگه داشتهاند و حتی زمانی که با کاهش تولید داخلی مواجه بودهاند، باز هم رشد صادرات را حفظ کردهاند و یکی از مهمترین صادرکنندگان فولاد پیشرفته و با درجۀ بالا در جهان هستند.

به نقل از خبر گزاری فارس و دنیای اقتصاد، انجمن جهانی فولاد در جدیدترین گزارش خود اعلام کرده است، تولید فولاد ایران، و به تبع آن تولید ورقهای فولادی، در ماه مارس ۲۰۲۲ (اسفند ۱۴۰۰) نسبت به مدت مشابه سال ۲۰۲۱ با کاهش ۶.۱ درصدی به ۲.۳ میلیون تن رسیده است.

تولید فولاد ایران در سه ماهۀ نخست ۲۰۲۲ نیز کاهش ۴.۴ درصدی داشته و به ۶.۹ میلیون تن رسیده است.

کاهش تولید فولاد و ورقهای فولادی در ایران در ماه مارس و همچنین در سه ماهۀ نخست ۲۰۲۲ درحالی رخ داده است که همۀ ۱۰ کشور نخست تولیدکنندۀ فولاد جهان، به جز هند و برزیل، کاهش تولید داشتهاند و به طور کلی نیز تولید جهانی فولاد در این مدت روند کاهشی داشته است.

بر اساس این گزارش، تولید فولاد آلمان با کاهش ۱۱.۸ درصدی بیشترین میزان افت را به خود اختصاص داده است.

تولید فولاد چین ۶.۴ درصد، ژاپن ۴.۳ درصد، آمریکا ۱.۷ درصد، روسیه ۱.۸ درصد، کره جنوبی ۶.۱ درصد و ترکیه ۲.۹ درصد کاهش یافته است.

تولید فولاد هند و برزیل نیز به ترتیب ۴.۴ و ۵.۴ درصد افزایش یافته است.

بزرگترین تولیدکنندگان ورقهای فولادی در کشور

تولید پلیتهای فولادی در داخل کشور، در مقایسه با تولید محصولاتی مانند میلگرد و تیرآهن، صنعت نوپا و تازهنفسی محسوب میشود. اما با وجود این، ورقهای فولادی ساخت ایران یکی از مرغوبترین انواع شیتهای فولادی در بازارهای جهانی هستند که همیشه خواهان و مشتری دست به نقد دارند و این خود یکی از افتخارات صنعت فولاد کشور است. در ادامه، بهاختصار، سه رتبۀ نخست بزرگترین تولیدکنندگان این محصول فولادی کشور را برای شما معرفی میکنیم.

فولاد مبارکه، پیشتاز

فولاد مبارکه در تولید ورقهای فولادی نیز پیشتاز است و یکی از مرغوبترین و بهصرفهترین ورقهای فولای کشور را تولید میکند. این حجم عظیم تولید ورق، فولاد مبارکه را به پیشتاز اصلی بازار ورق فولادی کشور تبدیل کرده است. ظرفیت اسمی تولید این مجموعه، 11.5 میلیون تن در سال است.

مجتمع فولاد گیلان

استان گیلان، پیشتاز بعدی تولید ورقهای فولادی در کشور است. رشد صنعت ساخت پلیت فولادی در مجتمع فولاد گیلان، نمونهای از قدرت بخش خصوصی در دستیابی به موفقیتهای صنعتی است. تولید ورق استان گیلان، به دنبال تأسیس مجتمع خصوصی فولاد گیلان اتفاق افتاده است. گیلان نیز یکی از مرغوبترین پلیتهای فولادی ساخت ایران را تولید میکند و ظرفیت تولید 2.5 میلیون تن ورق گرم و 500 هزار تن ورق سرد را در سال دارد.

فولاد اکسین اهواز

شهر اهواز و استان خوزستان از سالهای اول انقلاب، یکی از سه مرکز اصلی صنعت فولاد بود که با اتکا به توان داخلی و با تحمل مرارتها و دشواریهای بیشمار پا گرفت و پیشرفت کرد. امروز کارخانۀ فولاد اکسین خوزستان یکی از مهمترین تولیدکنندگان ورقهای فولادی در کشور محسوب میشود. صنایع بزرگی مانند کشتیسازی، مخازن تحت فشار، خطوط انتقال گاز و راه و ساختمان از مشتریان ورقهای گرم ساخت فولاد اکسین اهواز هستند.

عوامل مؤثر بر قیمت فولاد

قیمت فولاد نیز مانند بسیاری از کالاهای اساسی، تابع عوامل متعددی است که اطلاع داشتن از آنها برای فعالان اقتصادی این حوزه، و مشتریان ورقهای فولادی، بسیار حیاتی است. در کشور ما با وجود شرایط پیچیدۀ تحریم و قیمت ارز، علاوه بر عوامل تکنیکال و فاندامنتال جهانی، پارهای عوامل داخلی گوناگون نیز بر قیمت فولاد تأثیرگذار هستند. مهمترین این عوامل که بر قیمت فولاد در داخل کشور تأثیرگذار هستند عبارتند از:

- قیمت ارز: قیمت جهانی دلار، یکی از عوامل تعیینکننده در ارزشگذاری صنعت فولاد در بازار جهانی است. به طور کلی اکثر صنایع و بازارهای اقتصادی در دنیا بر اساس قیمت ارز اول جهان، یعنی دلار، ارزشگذاری میشوند و نرخ ارز فاکتوری بسیار مهم در تعیین قیمت محصولات صنایع، از جمله ورقهای فولادی، در سطح جهانی است.

- ارزش پول ملی در برابر دلار: ارزش ریال در برابر دلار و تأثیرش بر قیمت فولاد، نیاز به توضیح ندارد؛ قیمت ارز نه فقط بر فولاد، که بر تمام صنایع و کسب و کارها و تولیدات و واردات و صادرات و بهطور کلی بر تمام فعالیتهای اقتصادی کشور مؤثر است. در سالیان گذشته، نوسانات قیمت ارز باعث تکانههای اقتصادی شدیدی در بازارهای مختلف اقتصاد کشور، از جمله صنعت فولاد، و به پیروی از آن، صنعت تولید و شیتهای فولادی، در کشور شده است.

- عرضه و تقاضای محصولات فولادی: معادلۀ عرضه و تقاضا، یکی از اصلیترین و پایهایترین معیارها برای قیمتگذاری داخلی فولاد و ورقهای فولادی است و معادلهاش از ارتباط میان تولیدکنندگان و مصرفکنندگان فولاد، که دستههای اصلی خریداران فولاد هستند، شکل میگیرد

- قیمت مواد اولیه: این عامل نیز به طور قطع یکی از عوامل مؤثر بر قیمت محصولات فولادی، از جمله ورقهای فولادی، است. برای دستیابی به تحلیلی دقیقتر از روند حرکتی بازار فولاد، ضروری است که به شکل مداوم، و در قالب بازههای کوتاهمدت، از قیمت مواد اولیۀ صنعت فولاد مانند آهن اسفنجی و سنگ آهن اطلاع داشته باشید.

- نسبت قیمت ارز با واردات فرآوردههای پایه: ارتباط میان قیمت دلار و واردات محصولات پایهای فولاد مانند ضایعات یا قراضۀ آهن و آهن اسفنجی و اسلب و مانند اینها که جزء محصولات بالادست صنعت فولاد هستند، بر قیمت نهایی محصولات فولادی مانند تیرآهن و میلگرد و ورقهای فولادی تأثیرگذار است.

- اثرات روانی ناشی از نوسانات قیمت ارز: عامل روانی، یکی از مهمترین عوامل مؤثر بر قیمتگذاری در اغلب بازارهاست که منجر به تغییرات سینوسی نمودارهای عرضه و تقاضا در بازارها از جمله بازار آهن و محصولات فولادی مانند ورقهای فولادی میشود. گرچه معمولاً فاکتورهای روانی تأثرات کوتاهمدت و ناپایداری دارند، اما بعضی از مواقع نیز منجر به تغییر قیمت و تغییر روند بازار به شکلی پایدارتر میشوند.

- رشد اقتصادی و بودجۀ کشور: پر واضح است که یکی از مؤثرترین عوامل بر قیمتگذاری فولاد، رشد اقتصادی و بودجۀ کشور است. این فاکتور تأثیر گستردهای بر صنایع مهمی مانند راه و ساختمان میگذارد و بر سیاستهای صادرات و واردات کشور و دولت نیز بسیار اثرگذار است که این خود یکی از مهمترین عوامل مؤثر بر قیمت فولاد و ورقهای فولادی در کشور است.

- منابع آبی و بحران خشکسالی: میزان ذخایر آبی کشور نیز یکی از عوامل مؤثر بر قیمت فولاد در داخل است. آب یکی از عناصر لازم و پایه برای تولید مقاطع فولادی، مثل همین محصول، است و هر گاه کشور با بحران بیآبی و خشکسالی مواجه شود، این بحران به شکل مستقیم بر قیمت فولاد نیز تأثیرگذار خواهد بود.

- پاندمی کرونا: ویروس کرونا نیز مهمان ناخواندهای است که بهتازگی بر بازار صنایع مختلف، از جمله صنعت فولاد سایه انداخته است و با لطمه زدن به بخش عمدهای از نیروی کار و به دلیل محدودیتهایی که در صادرات و واردات برای کشورها ایجاد کرده است، گریبان اقتصاد، و پیرو آن، صنعت فولاد را گرفته است.

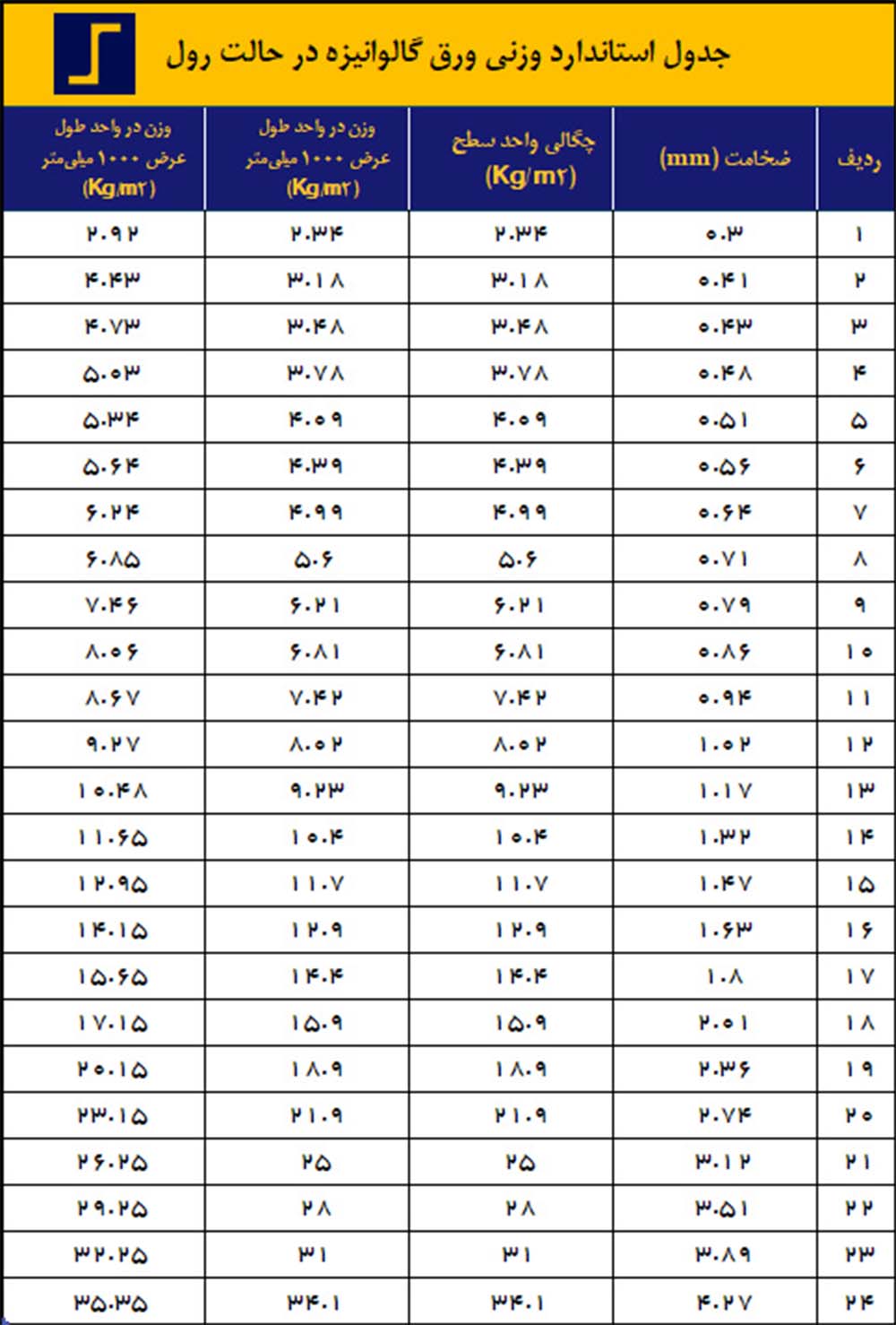

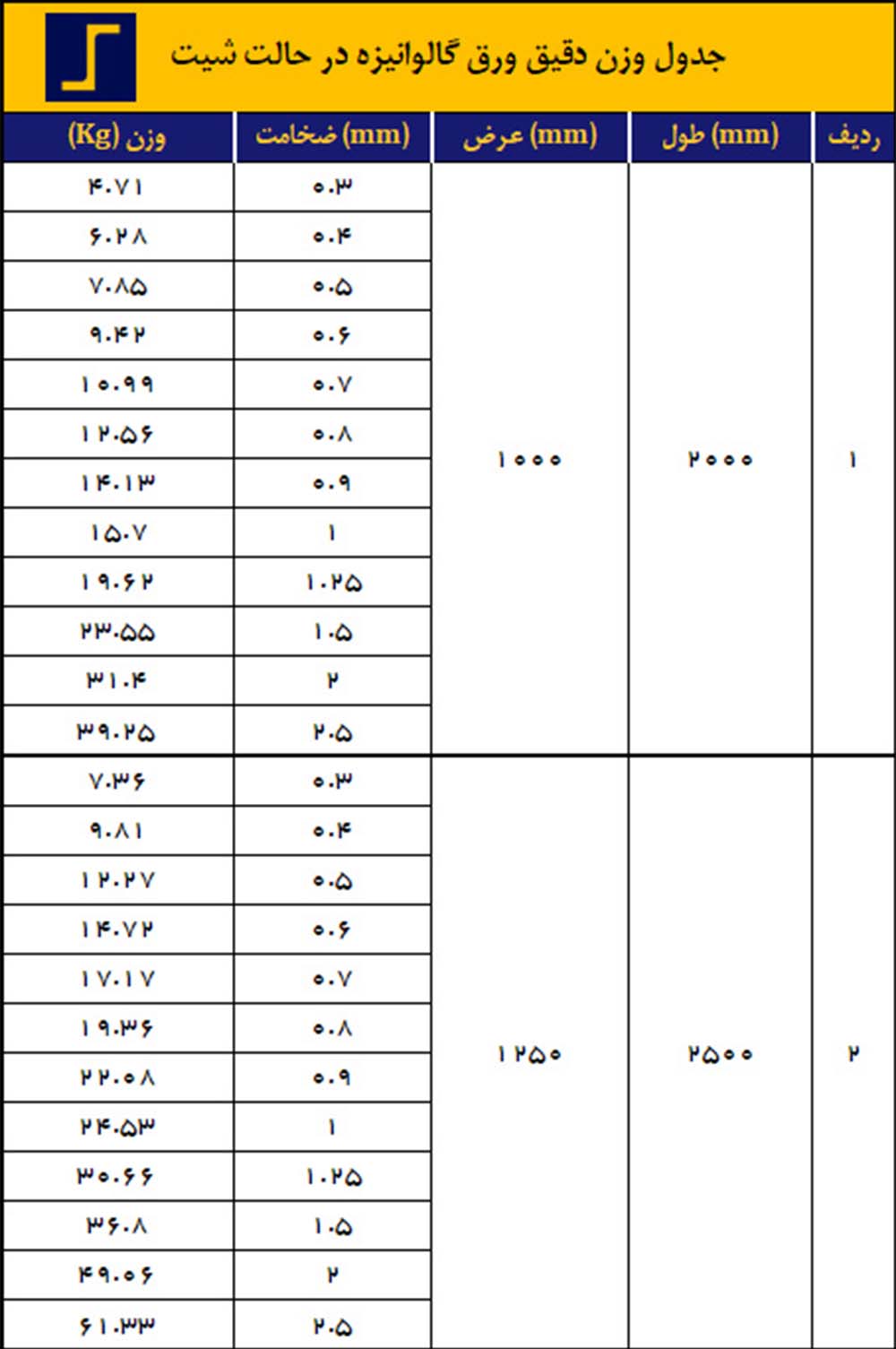

محاسبه وزن ورقهای آهنی (فولادی)

روش محاسبۀ وزن شیتهای فولادی، یکی از سادهترین روشهای محاسبۀ وزن محصولات فولادی است. برای داشتن اطلاع کافی از نحوۀ قیمتگذاری ورق، اطلاع از نحوۀ محاسبۀ وزن ورقهای فولادی بسیار ضروری است. در ادامه روش محاسبۀ وزن ورق سیاه (و روغنی) را برای شما شرح دادهایم و جدول وزنی ورق سیاه را هم برایتان ارائه کردهایم تا با دسترسی به آن، از شیوۀ قیمتگذاری ورق فولادی اطلاع کافی داشته باشید.

برای محاسبۀ وزن ورق سیاه کافی است به این شیوه عمل کنید (حتی اگر به جدول وزنی ورقهای فولادی دسترسی نداشته باشید، با این روش میتوانید وزن تمام ورقها با هر ابعادی را محاسبه کنید):

ضخامت ورق (mm)× عرض ورق (m)× طول ورق (m)× 85/7 = وزن ورق فولادی(Kg)

اگر ورق سیاه رولشده باشد، وزن آن را به شکل «وزن تقسیم بر واحد طول» بیان میکنیم. روش کار هم بسیار ساده است؛ کافیست تا ضخامت و عرض ورق را در چگالی آن ضرب کنید.

نکتۀ مهمی که باید بدانید این است که وزن ورق گرم و سرد و گالوانیزه و استنلس استیل و به طور کلی وزن انواع دیگر ورقهای فولادی، به دلیل برابر بودن وزن مخصوص آهن برای ورقهای سرد و گرم، همگی با همین فرمول محاسبه میشود.

نکتۀ مهم دیگر این است که با وجود این که محاسبۀ وزن ورقها از روی فرمول، یا بهشکل آنلاین، تا حد زیادی دقیق و بدون اشکال است، اما وزن نهایی و کاملاً قابل استناد ورق، فقط از طریق باسکول امکانپذیر است.

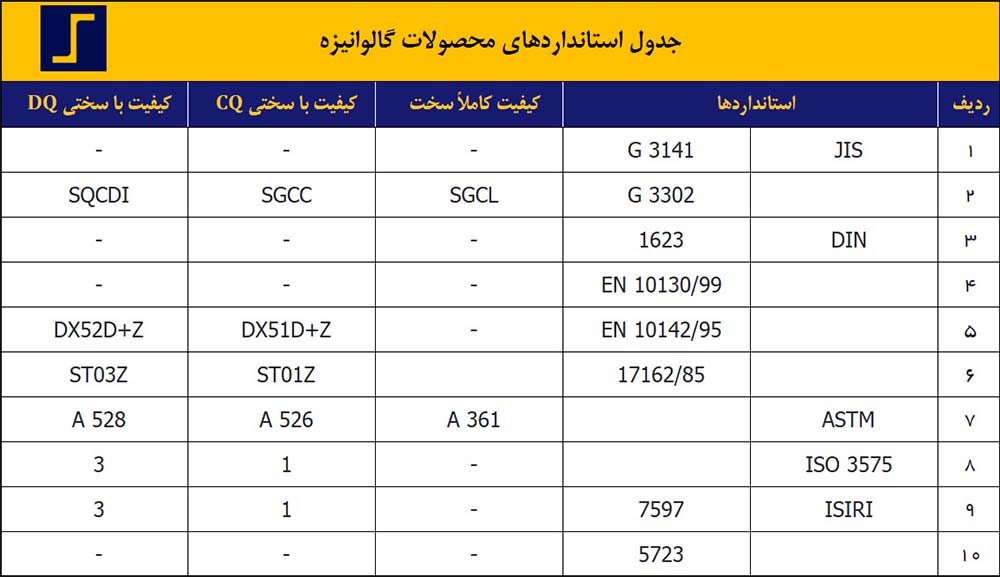

استانداردهای ورق فولادی

با توجه به اهمیت بسیار زیاد ورقهای فولادی در صنایع مختلف، طبیعی است که معیاری جهانی و مدون برای اندازهگیری کیفیت و مشخصات فیزیکی و شیمیایی و مکانیکی شیتهای فولادی تنظیم شود. بههمین دلیل هر یک از انواع این محصول فولادی، جدول استاندارد بخصوصی دارد که در ادامۀ این مقاله در فولادشاپ آن را میخوانید.

استاندارد ورق روغنی

طبق استاندارد DIN آلمان، ورق روغنی یا پلیت سرد بر اساس کیفیت به سه شکل کلی تقسیم میشود:

- ورق روغنی با کیفیت معمولی ST12

- ورق روغنی با کیفیت نیمه کششی ST13

- ورق روغنی با کیفیت فوق کششی ST14

ورق روغنی معمولی، سطحی صاف و بدون ترکخوردگی دارد و با استاندارد فولاد ST12 ساخته میشود. جوشپذیری مناسب، یکی از مهمترین مزایای این نوع از ورقهای فولادی است.

ورق ST13 خاصیت کششی دارد و برای شکلدهی بسیار مناسب است.

ورق ST14 یکی از انواع ورقهای فولادی با خاصیت کشسانی بسیار بالاست. این محصول فولادی را معمولاً شش ماه پس از تولید در خط مصرف استفاده میکنند.

ST حروف اختصاری هستند و مأخوذ از کلمۀ Stahl آلمانی که به معنای فولاد است. این حروف اختصاری نشان میدهد که جنس ورق از فولاد است.

جدول خواص مکانیکی ورق روغنی

جدول خواص شیمیایی ورق روغنی

جدول وزنی ورق روغنی

ابعاد ورقهای فولادی روغنی

معمولاً پلیت روغنی، در دو عرض 1.25m و 1m و در دو طول 2.5m و 2m تولید میشود. ضخامت این شیت فولادی متنوع و بین 0.3mm تا 3mm است.

استاندارد ورق گالوانیزه

ورق گالوانیزه یکی از مرغوبترین و پر کاربردترین انواع ورقهای فولادی یا همان پلیتهای فولادی است که خاصیت ضدزنگ دارد. این ویژگی باعث شده است که این ورق در رطوبت بالا و نواحی جغرافیایی مرطوب دوام و مقاومت بالایی داشته باشد. اما ورق گالوانیزه نیز از لحاظ کیفی رتبهبندیهای مختلفی دارد؛ ورق گالوانیزه سه نوع دارد: گالوانیزۀ بدون گُل، گالوانیزۀ گلدرشت و گالوانیزۀ گلریز. وجود ناخالصی در روی، باعث پدیدآمدن این گلها بر سطح ورق گالوانیزه میشود. این فرآیند زمانی رخ میدهد که ورقهای فولادی را در حوضچۀ مذاب میخوابانند. هرچه گلِ ورق کمتر باشد، آن ورق مرغوبتر و سالمتر است. گلِ ورق گالوانیزه، برخلاف آن گلی که عزیز است، برای محیط زیست ضرر دارد. پس هر چه ورق بی گلتر باشد، با محیط زیست سازگارتر است. بنابراین هم استانداردهایی برای نظارت بر گلهای ورق گالوانیزه وجود دارد. یعنی معیارهایی که تعین میکنند اولاً این نوع از ورقهای فولادی نباید از حد خاصی بیشتر گل داشته باشد و در وهلۀ دوم میزان این گلها را اندازهگیری میکند. این استانداردها عبارتند از CAN/CSA G164، AS/NZS 4680، 1461 ASTM A123 ISO . ضخامت ورقهای گالوانیزه از 0/18 تا 6 میلیمتر است. در بازار میتوانید این محصول را در دو نوع داخلی و خارجی تهیه کنید. عرض این ورقها نیز در دو سایز 100 و 125 سانتیمتری و با کوتینیگ 100 ، 120 ، 180 ، 220 ، 275 تولید میشود (کوتینگ یعنی میزان پوشش روی در دو سطح ورق).

گریدهای ورقهای گالوانیزه

ASTM معیار استانداردی امریکایی است برای تعیین کیفیت فولاد. این معیار جهانی، برای تولید ورقهای فولادی از جمله ورق گالوانیزه، انواع مختلف فولاد را به رسمیت میشناسد. بسته به انتخاب هر کدام از انواع فولاد، درصد ترکیبات شیمیایی و خواص مکانیکی شیتهای فولادی تولیدشده نیز متفاوت خواهد بود. معیار ASTM این اقلام فولاد را به رسمیت میشناسد:

- فولاد تجاری (CS): این نوع فولاد سه گونۀ A و B و C دارد.

- فولاد کششی عمیق (DDS): این نوع فولاد دو نوع A وC دارد.

- فولاد کشش خیلی عمیق (EDDS)

- فولاد شکلپذیر (FS): این نوع از فولاد دو گونۀ A و B دارد.

- فولاد ساختمانی(SS): فولاد SS گونههای متفاوتی دارد.

- فولاد BHS

- فولاد کمآلیاژ با استحکام بالا (HSLAS)

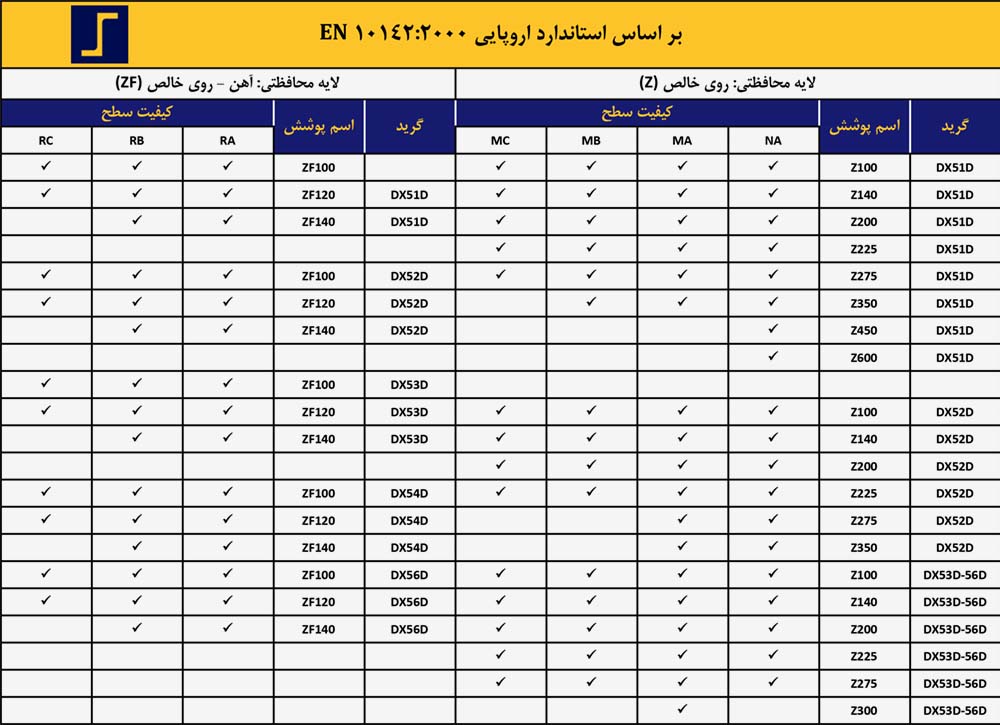

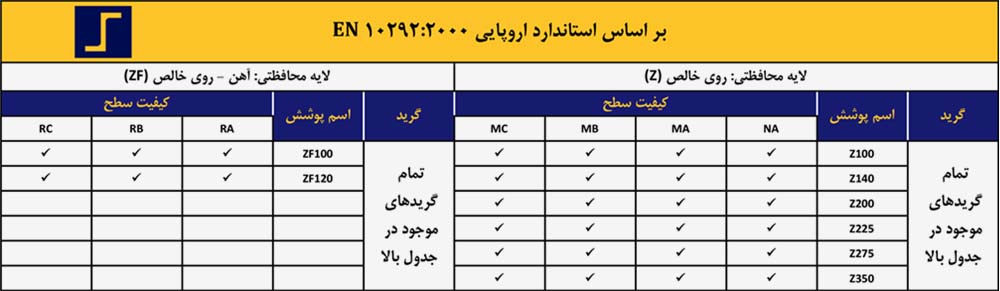

اما در داخل کشور، ورق گالوانیزه عمدتاً منطبق با استانداردهای سازمان استاندارد ملی ایران و یا استانداردهای کشورهای اروپایی و در برخی موارد هم بر اساس استانداردهای کشور ژاپن تولید میشود. در استاندارد اروپایی ورقهای گالوانیزه را از جهات مختلفی گریدبندی میکنند که در جدول زیر به آنها اشاره شده است:

راهنمای جدول:

- Z: علامت اختصاری Z که برگرفته از حرف اول عنصر روی (Zink) است، یعنی پوشش یا عایق این نوع از ورقهای فولادی از جنس روی خالص است. عدد بعد از Z هم نمایانگر جرم پوشش روی (برحسب گرم بر مترمربع) در دو سوی ورقهای فولادی است. هر چه این عدد بزرگتر باشد، مقاومت ورق در برابر خوردگی و رطوبت نیز بیشتر خواهد بود.

- ZF: این حروف اختصاری که برگرفته از حرف اول روی و آهن (Fe) است، یعنی لایۀ محافظتی تلفیقی از آهن_روی (8-12 درصد) است. عدد بعد از آن نیز نشاندهنده جرم پوشش ورق (برحسب گرم بر مترمربع) است.

بعد از اتمام فرآیند گالوانیزاسیون، بر روی سطح ورقهای فولادی پولکهایی شکل میگیرد که اصطلاحاً به آنها Spangle (گُل) میگویند. همانطور که قبلاً هم اشاره شد، وجود این گلها کیفیت و مرغوبیت ورقها را پایین میآورد. هر چه این گلها ریزتر باشند، نشانۀ کیفیت بالاتر ورق نهایی است. بنابراین ورقهای گالوانیزه را به سه دسته تقسیم میکنند:

- NA: این نشان اختصاری میگوید «گلهای ایجادشدۀ روی این ورق درشت هستند». کیفیت سطح این نوع از ورقهای فولادی معمولی است و برای سطوحی غیر نمایان مناسب است.

- MA: این نشان اختصاری میگوید «گلهای ایجادشدۀ روی این ورق ریز هستند.». کیفیت سطح این نوع ورقها نیز معمولی است و برای سطوحی مناسب هستند که دیده نمیشود.

- MB: این نشان اختصاری میگوید «گلهای ایجادشدۀ این ورق ریز هستند.». کیفیت سطح این پلیت فولادی بهتر است و برای استفاده در سطوح نمایان مناسب است.

- MC: این نشان اختصاری میگوید «گلهای ایجادشدۀ این ورق ریز هستند.» کیفت سطح این پلیتها عالی است و برای استفاده در سطوح نمایان بسیار مناسب هستند.

- RA: این نشان اختصاری میگوید «جنس لایۀ پوششی این ورق آهن-روی است». سطح این ورقهای فولادی مات و خاکستری رنگ است و بسته به انتخاب مصرفکننده میتواند برای سطوح مختلف مناسب باشد.

- RB: این نشان اختصاری میگوید «جنس لایۀ پوششی آهن-روی است». کیفیت سطح این ورقها از RA بالاتر است.

- RC: این نشان اختصاری میگوید «جنس لایۀ پوششی آهن-روی است». کیفیت سطح این ورقهای فولادی عالی است و میتوان این ورقها را رنگآمیزی کرد.

جدول گرید H ورق گالوانیزه بر اساس استاندارد اروپا

ابعاد ورقهای گالوانیزه

مشخصات ورقهای گالوانیزه مانند ضخامت، طول و عرض بر اساس استانداردهای CAN/CSA G164, AS/NZS 4680, ASTM A123, ISO1461 تعیین میشود. انواع ورقهای گالوانیزه معمولاً در دو عرض استاندارد 125 CM و 100CM و ضخامت 0.18mm و 6mm و طولهای2mm و 5mm تولید میشود.

استاندارد ورق استیل

استاندارد ورق رنگی

ورق رنگی نیز یکی از انواع پرکاربرد ورقهای فولادی است که در صنایع مختلفی مثل نمای ساختمان و ساخت وسایل و لوازم اداری کاربرد فراوانی دارد. استاندارد های ورق رنگی هم مانند استاندارد ورق گالوانیزه است و فرقی با آن ندارد.

استاندارد ورق اسیدشویی

ورق اسیدشویی به دو شکل رول و شیت برش در دسترس است. ابعاد ورق اسید شور فابریک نیز گونههای مختلفی دارد که عبارتند از:

1000*2000 میلی متر و 1250*2500 میلی متر.

وزن این محصول شبیه به شیتهای نورد گرم است. لولههای نفت و گاز، صنعت خودرو و کشتیسازی از متقاضیان این نوع از ورقهای فولادی هستند. این عملیات اسیدشویی که به فلاکسینگ نیز معروف است، سبب میشود سطح روی آهن 250 بار سختتر از فولاد شود.

استاندارد ورق سیاه

طولهای استاندارد ورق سیاه بین 1 تا 12 متر متغیر است. همچنین عرض این محصول نیز در چهار سایز 100 و 125و 150 و 200 سانتیمتر و ضخامت آن از 1.5 تا 100 میلیمتر است. استاندارد استفادهشده در ساخت ورق سیاه با ST37 است.

استاندارد ورق آجدار

کاربردهای فراوان ورق آجدار را بالاتر به شکل کلی مرور کردیم و برای مطالعۀ بیشتر میتوانید به مقالات مربوط به ورق آجدار در فولادشاپ مراجعه کنید.

برای مشاهده لیست: قیمت ورق آجدار

ورق آجدار یکی از انواع پرکاربرد ورقهای فولادی است و با ضخامت 1.5 میلیمتر و 10 میلیمتر و در ابعاد 2*1 متر و 6*1.5 و 6*2 متر تولید میشود.

استاندارد ورق آلومینیوم

ورق آلومینیوم یکی از پرکاربردترین ورقها در صنایع مختلف است. ظاهر زیبا و وزن کم و استحکام قابل قبول و رسانایی بالای این فلز کاربرد آن را بسیار گسترده کرده است.

جمعبندی

ورقهای فولادی یکی از مهمترین فرآوردههای فولادی هستند که در صنایع کوچک و بزرگ، به صورت گسترده و متنوع، کاربرد دارند. در این مقاله به شکلی کلی تمام مطالبی که دانستنشان برای شناخت ورق فولادی مهم است را گردآوری کردیم تا با مطالعۀ آن تصویری کلی از ماهیت و ویژگیهای شیتهای فولادی به شما همراهان عزیز فولادشاپ ارائه کنیم. مطالعۀ این مقاله برای دسترسی سریع به کلیات و دانستنیهای ضروریِ این محصول کاربردی فولاد مفید است. همچنین جدولهای استاندارد ورقهای مختلف به شما کمک میکند تا ویژگیهای مختلف پلیت فولادی مد نظرتان را اندازهگیری کنید و تخمین بزنید.

کلام آخر درباره انواع ورق فولادی

برای دستیابی به شناخت کاملتر از ویژگیهای ورقهای فولادی به منظور خرید و استفادۀ بهتر از این محصول، مطالعۀ مقالههای تخصصی مربوط به هر کدام از مقاطع فولادی در فولادشاپ، ضرورتی انکارناپذیر دارد. قبل از هر گونه اقدام به خرید و یا حتی قیمتگیری، بهتر است که با اشراف کامل عمل کنید. فولادشاپ هر آن چه که لازم است دربارۀ محصولات فولادی بدانید و همین طور قیمت لحظهای مقاطع فولادی را برای شما گردآوری کرده است.

همراه فولادشاپ باشید

شما هنگام خرید ورقهای فولادی با چه مشکلاتی رو به رو بودهاید؟ آیا نداشتن اطلاعات کافی دربارۀ این محصول فولادی پرکاربرد، منجر به ضرر شما شده است؟ اگر این طور بوده است برای ما جزئیات را بنویسید تا با راهنمایی کارشناسان ما در فولادشاپ دیگر چنین اتفاقی را تجربه نکنید. ما را در کاملتر شدن مطابمان یاری کنید.

4 در مورد “انواع ورق فولادی و کاربرد آن (ورق آهن)”

ممنون از مطلب بسیار خوبتون

یک سوالی که داشتم انواع ورق فولادی که توضیح دادین توی بازار ایران هست یا در کل دنیا؟

ممنونم محمد جان

بله انواع ورق فولادی در ایران هم تولید و یا وارد میشود. تنها تفاوتشان در کیفیت و کاربرد ورق های فولادی میباشد. استاندارد ورق فولادی هم در نقاط مختلف دنیا متفاوت هست همانطور که در این مقاله بهش اشاره شد.

چقد مقاله کامل و فوق العاده ای نوشتین.

آیای ورق همان پلیت فولادی میباشد؟

ممنون از وقتی که گذاشتین.

بله در واقع پلیت فولادی با نام های دیگری مثل شیت فولادی و ورق فولادی نیز نام برده میشود.