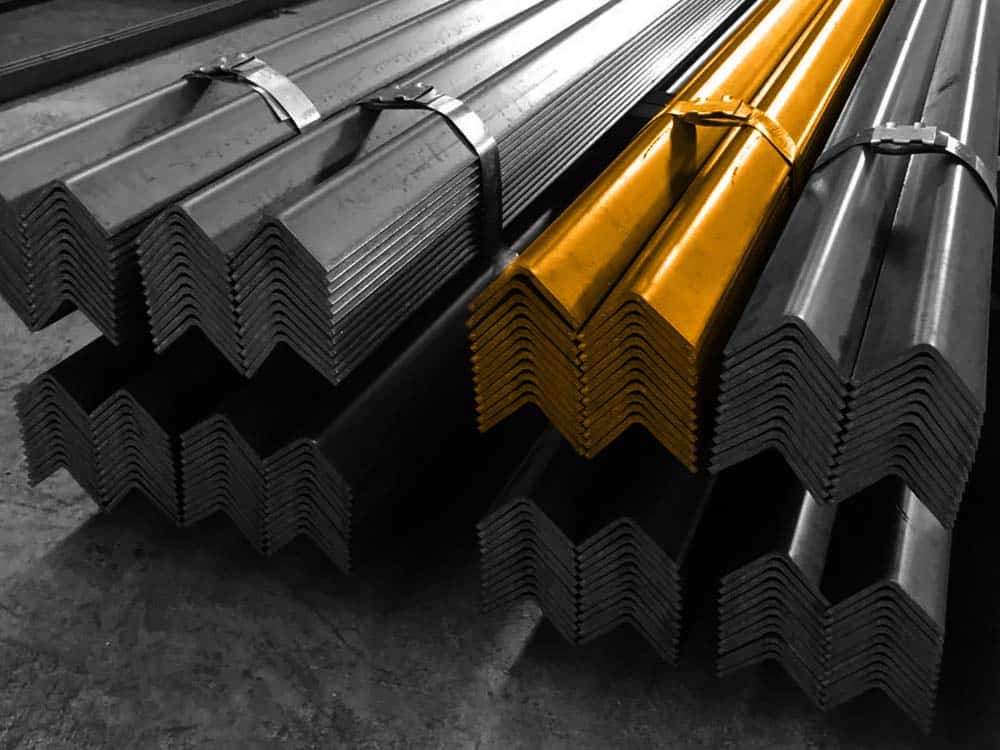

نبشی و ناودانی دو پروفیل بسیار پرکاربرد در صنعت ساختوساز هستند که از لحاظ ساختاری و شکل، بسیار به یکدیگر نزدیکاند. ضمن اینکه، فرآیند تولید نبشی و ناودانی مشابه یکدیگر است و این امر شباهتهای این دو نوع مقطع فولادی را دوچندان کرده است. روش تولید یکی از اصلیترین فاکتورهای تاثیرگذار بر خواص قطعه است و با کنترل شرایط و پارامترهای این فرآیند، میتوان کارایی و خواص آن را بهینهسازی کرد. هم نبشی و هم ناودانی هر دو به روشهای پرسی و فابریک تولید میشوند اما این فرآیندها بهگونهای از یکدیگر متمایز میشوند که در انتها نبشی و ناودانی از نظر شکل سطح مقطع، میزان تحمل بار و خواص با یکدیگر متفاوتاند.

فرآیند تولید نبشی فولادی

برای تولید نبشی فولادی، دو روش پرسی و فابریک وجود دارد که هر یک خواص منحصربهفردی را برای این نبشیها به ارمغان میآورند. اما این خواص شامل چه مواردی میشوند و چه مراحلی باید برای ساخت نبشی پرسی و نبشی فابریک طی شود؟

تولید نبشی پرسی

پرکاربردترین نوع نبشی، نبشی پرسی است که از ورق فولادی به عنوان ماده اولیه برای ساخت آن استفاده میشود. این ورقهای یادشده در قالب نوار برش داده میشوند تا عرض آنها کاهش یابد. این عرض، در واقع همان سطح مقطع نبشی پرسی خواهد بود.

پس از اینکه ورقهای فولادی در عرضهای مشخص بریده شدند، توسط دستگاههای شکلدهی، تحت فشار قرار میگیرند یا به عبارتی، پرس میشوند. این مرحله شامل عبور نوار فولادی از بین چندین غلتک است که در انتهای این فرآیند، دو بال عمود بر هم برای نبشی حاصل میشود. سپس نوبت به برش نبشیهای تولید شده به ابعاد و طول استاندارد میرسد. انواع نبشیها در طولهای استاندارد 6 و 12 متر به بازار عرضه میشوند. برش این مقاطع با دستگاه گیوتین انجام میشود. استاندارد تولید نبشیهای پرسی که خواص و مشخصات آنها را کنترل میکند، DIN 1022 است.

مزایای تولید نبشی پرسی

از آنجایی که در این روش میتوان از ورق فولادی St37 که قیمت مناسبی دارد استفاده کرد و نیز فرآیند شکلدهی آن ساده و کمهزینه است، قیمت نبشی پرسی بسیار مقرونبهصرفه و ارزانتر از نوع فابریک است. اگرچه که امکان تولید نبشی استیل و گالوانیزه هم به این روش وجود دارد اما طبیعتاً گرانتر از نبشی پرسی فولادی خواهند بود.

معایب تولید نبشی پرسی

اصلیترین مشکل تولید نبشی بهروش پرسی، عدم امکان تولید نبشیهای با ضخامت بالا است. از آنجایی که در تولید این نبشیها معمولاً از ورقهای فولادی با ضخامت زیر 6 میلیمتر استفاده میشود، نبشیهای پرسی قابلیت کاربرد در صنعت که تحمل بار زیادی را میطلبد، ندارند. با این حال، نبشیهای پرسی برای کاربردهای ساختمانسازی بسیار مناسب هستند. ضمن اینکه، امکان تولید نبشی پرسی با عرض بال بیش از 50 میلیمتر و کمتر از 20 میلیمتر وجود ندارد و این نبشیها دقت ابعادی پایینی دارند. همچنین، در روش پرسی تنها قادر به تولید نبشیهای بال مساوی خواهیم بود.

تولید نبشی فابریک

ماده اولیه نبشیهایی که بهروش فابریک تولید میشوند، بیلت فولادی است. برای این منظور، در ابتدا بیلت فولادی حرارتدهی میشود و با پشت سر گذاشتن فرآیند نورد گرم که در دمای بالای تبلور مجدد فولاد انجام میشود، این بیلتها به ورق فولادی تبدیل میشوند. در انتها، عبور ورقهای تولیدشده از بین قالبهای مخصوص، شکل نهایی را برای نبشیهای فابریک به ارمغان میآورد.

در فرآیند تولید نبشی فابریک از استانداردهای GOST 8510 استفاده میشود اما به تازگی استاندارد جدیدی تحت عنوان BS EN 10056-1 برای تولید این نوع نبشیها به کار میرود و بههمین دلیل، نبشیهای فابریک تولید شده با این استاندارد را نبشی اروپایی می گویند. نبشی فابریک دارای زوایای تیز است و بیشترین کاربرد را در صنعت دارد.

مزایای تولید نبشی فابریک

مهمترین مزیت نبشیهای فابریک، ظاهر زیبای آنها و دقت ابعادی بالا است. همچنین، در این روش محدودیتی در اندازه طول و ضخامت بالهای نبشی وجود ندارد. علاوهبر آن، امکان تولید هر دو نوع نبشی بال مساوی و نبشی بال نامساوی بهصورت فابریک وجود دارد. تولید نبشی فابریک نیز مشابه با پرسی، تنها به نوع فولادی ختم نشده و از سایر مواد نظیر فولاد ضد زنگ، ورق گالوانیزه و غیره نیز میتوان نبشی فابریک تولید کرد.

معایب نبشی فابریک

این نبشیها بهدلیل اینکه فرآیند نورد گرم را طی میکنند، نیاز به خنکسازی دارند و این امر زمان تولید آنها را طولانیتر میکند. ضمن اینکه، دقت ابعادی بالا و ظاهر زیبا، منجر به افزایش قیمت نبشی فابریک نسبت به نوع پرسی میشود.

فرآیند تولید ناودانی فولادی

ناودانیها نیز مانند انواع نبشیها به روشهای پرسی و فابریک تولید میشوند اما فرآیندهای دیگری نیز برای تولید ناودانی وجود دارد. این روشها عبارتاند از تولید ناودانی نورد سرد و نورد گرم.

فرآیند تولید ناودانی به روش پرسی

این روش بسیار مشابه با تولید نبشی پرسی است و تقریباً با آن یکی است. برای تولید ناودانی پرسی از ورق فولادی استفاده میشود که این ورق پس از برش، اندازه سطح مقطع ناودانی را به خود میگیرد. در ادامه توسط پرسکاری، مقطع این ورقها به شکل C یا U در خواهد آمد. این ناودانیها هم قابلیت کاربرد ساختمانی و هم صنعتی را دارا هستند.

فرآیند تولید ناودانی به روش فابریک

مشابه با تولید نبشی فابریک، در اینجا نیز برای تولید ناودانی فابریک از شمش یا بیلت فولادی استفاده میشود. اما آنچه که در این فرآیند بسیار اهمیت دارد و سبب تمایز این روش با روش تولید نبشی فابریک میشود، گرفتن اعوجاج شمش یا بیلت فولادی در اولین مراحل نورد آن است. این نورد میتواند به صورت سرد یا گرم انجام شود. در فرآیند تولید ناودانی فابریک به روش گرم، شمشهای حرارتدهی شده به سمت غلتکها هدایت میشوند و با کاهش ضخامت آنها و همزمان ایجاد زوایای داخلی، شکل نهایی این مقاطع حاصل میشود.

تولید ناودانی به روش نورد گرم

ناودانیهای نورد گرم در کوره گرم میشوند تا به دمای بالای دمای تبلور مجدد فولاد برسند تا شکلدهی آنها آسانتر شود. سپس با عبور از بین غلتکهای افقی و عمودی، شکل نهایی این ناودانیها بهدست میآید و در انتها در اندازههای استاندارد برش زده میشوند. به دلیل حرارت بالای اعمالی در این روش، ناودانیهای نورد گرم معمولاً کیفیت مطلوبی ندارند و ارزانتر هستند.

تولید ناودانی به روش نورد سرد

در این روش، فرآیند در محدوده دمای محیط انجام میشود و بههمین دلیل، تنها ریزدانه شدن نتیجهی فرآیند نورد شمش خواهد بود که خواص مکانیکی و کیفیت سطحی بسیار مطلوبی را برای ناودانیهای نورد سرد به دنبال دارد. در نتیجه، بهدلیل کیفیت بالاتر، ناودانیهای نورد سرد معمولاً گرانتر از ناودانیهای نورد گرم هستند. لازم به ذکر است که همانند نبشیها، ناودانیها نیز قابلیت تولید در جنسهای متنوع از گالواتیزه تا استیل را دارا هستند.

مقایسه فرآیند تولید نبشی و ناودانی

همانطور که پیشتر گفته شد، روشهای تولید نبشی و ناودانی مشابه یکدیگر است و تنها چند تفاوت جزئی در خط تولید، خواص و مشخصات متفاوت این دو مقطع را رقم میزنند. میتوان گفت که مهمترین تفاوت فرآیند تولید نبشی و ناودانی، تفاوت در تعداد غلتکهای نورد به منظور شکلدهی و ایجاد سحط مقطع آنها است. ناودانیها دارای مقطع به شکل L و یا زاویهدار V هستند و ناودانیها به شکلهای C و U تولید میشوند.

یکی از وجوه تشابه نبشی و ناودانی نیز، قابلیت تولید آنها در تنوع گستردهای از مواد از فولاد گرفته تا استیل، گالوانیزه و حتی آلومینیوم است. همچنین، نبشی و ناودانی هر دو از نظر ساختاری حاوی دو بال هستند که این بالها در نبشیها میتواند مساوی یا نامساوی باشد اما در ناودانی دارای اندازه یکسان هستند.

برای مقایسه قیمت نبشی و ناودانی باید به این نکته اشاره کرد که هر دوی آنها اگر در جنسهایی غیر از فولاد تولید شوند، دارای قیمت بیشتری خواهند بود. اما نمیتوان قیمت آنها را مستقیماً با یکدیگر مقایسه کرد چراکه از نظر کاربرد، خواص و نوع ساختار و وزن، با یکدیگر متفاوتاند.

جمع بندی

نبشی و ناودانی دو عضو پرکاربرد از خانواده پروفیلهای مقطع باز هستند که روش تولید آنها مشابه یکدیگر است. فرآیند تولید نبشی و ناودانی شامل روشهای پرسی و فابریک میشود که از این نظر کاملاً یکسان هستند و تنها وجود غلتکهای اضافه برای ایجاد لبههای ناودانی، آنها را از یکدیگر متمایز میکند. بهطور کلی، نبشی و ناودانی تولید شده به روش فابریک و نورد سرد، قیمت بالاتری نسبت به انواع پرسی دارند.

سوالات متداول