میلگرد حکم استخوانبندی ساختمان را دارد. همانطور که کالبد ما بدون استخوان استوار نیست و فرو میریزد، ساخت ساختمان بتنی هم بدون استفاده از آرماتور غیر ممکن است. بتن به خودی خود مادهای محکم با مقاومت فشاری بالا است اما مقاومت کششی آن برای تحمل بار و فشار سازۀ ساختمان کافی نیست؛ چه برسد به مقاومت کششی در برابر حوادث طبیعی مثل زلزله و طوفان. بههمین دلیل هم برای افزایش مقاومت کششی بتن به سراغ این محصول فولادی میروند و با استفاده از آن بتن را مسلح میکنند.

بیشتر بخوانید : انواع آهنآلات و کاربرد آنها

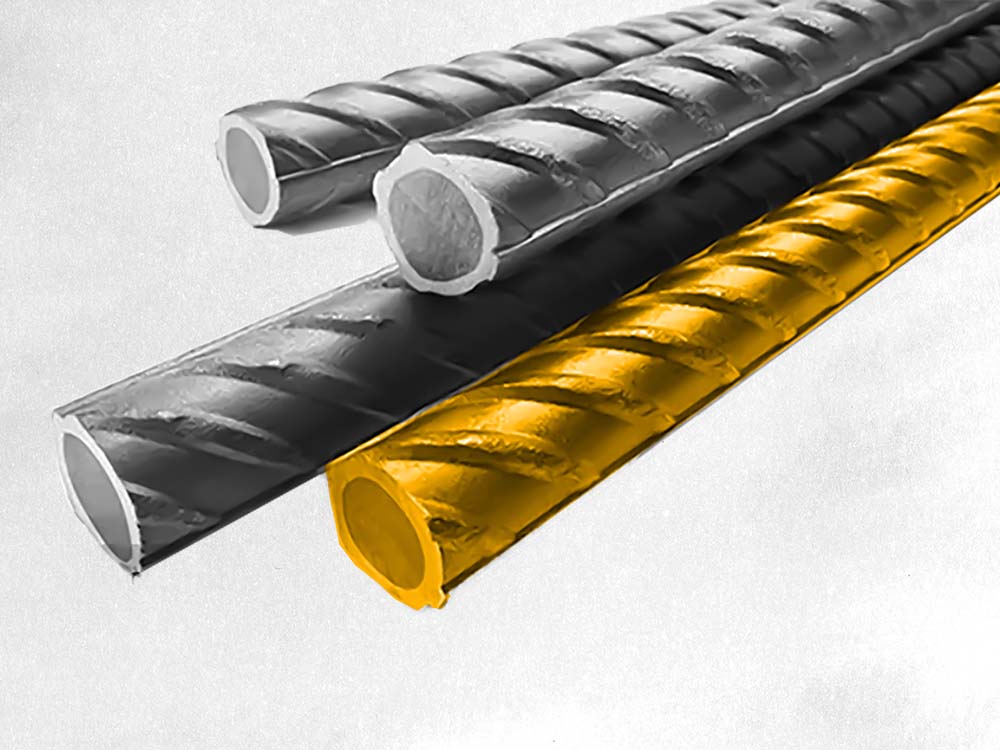

این محصول بهطور کلی دو نوع آجدار و ساده یا صاف دارد که، بسته به نیاز، با آلیاژها و شکلها و استانداردهای گوناگون ساخته میشود. این محصول فولادی را برای افزایش مقاومت کششی و تسلیمی ساختمان در آرماتوربندی ساختمان استفاده میکنند. در دانشنامۀ ویکیپدیا در تعریف این مقطع فولادی آمده است: «میلگرد، آهن آجدار یا آرماتور فولادی یا فیبر پلیمری تقویت شدهای است که در بتن برای جبران مقاومت کششی پایین آن (بتن) مورد استفاده قرار میگیرد.»

در این مقالۀ فولادشاپ، به سوالات زیر به طور کامل پرداخته شده است. سؤالاتی از قبیل:

- بهترین نوع میلگرد کدام است؟

- میلگرد چیست؟

- مزایای میلگرد و استفاده از آن چیست؟

- معایب میلگرد چیست؟

- چند نوع میلگرد داریم؟

- مشخصات میلگرد چیست و انواع آن کدام است؟

- میلگرد از چه موادی ساخته میشود؟

- روش ساخت میلگرد چگونه است؟

- استانداردهای میلگرد چگونه تنظیم میشود و چه مواردی را در بر میگیرد؟

- فرق میلگرد و آرماتور چیست؟

- فرق خاموت و میلگرد چیست؟

- فرق میلگرد ساده و اجدار چیست؟

- فرق میلگرد A2 و A3 چیست؟

- بهترین کارخانههای میلگرد ایران کدامند؟

مطالعۀ این مقاله برای رسیدن به نگاهی کلی و جامع به انواع و اقسام این محصول بسیار مفید و مناسب است؛ ولی برای شناخت بیشترِ گونههای دیگر این پروفیل، مطالعۀ مقالههای تخصصی فولادشاپ ناگزیر و ضروری است. هر چه شناخت بیشتر و بهتری از محصولات فولادی و آهنی داشته باشید، خرید و انتخاب بهتر و درستتر و دقیقتری نیز خواهید داشت.

پیش از بررسی ویژگیهای انواع میلگرد، ابتدا تاریخچۀ مختصری دربارۀ ساخت این محصول و استفاده از آن در ساختمانسازی را مطالعه میکنید و سپس مطالبی را مرور میکنید که به بررسی ساختار و ماهیت این محصول میپردازد. همراه فولادشاپ باشید.

میلگرد چیست؟

میلگرد، آهن آجدار یا آرماتور فولادی یا فیبر پلیمری تقویت شده ای است که که به منظور پوشش ضعف بتن در برابر کشش، در آن قرار داده میشود.

میلگردهای اولیه در واقع از فولاد خالص ساخته می شدند و هیچ استانداردی برای ساخت آن ها وجود نداشت. در اوایل قرن بیستم استانداردهای متعددی برای ساخت میلگردها مطرح شد. این استانداردها بیان می کردند که یک میلگرد برای افزایش استحکام بتن در ساختمان باید با چه قطری و چگونه ساخته شوند تا بیشترین مقاومت چرخشی و کششی را ایجاد کند. استانداردهایی مانند استاندارد روسی در سالهای بعدی مطرح شدند که هر کدام ویژگیهای خاص خود را دارند.

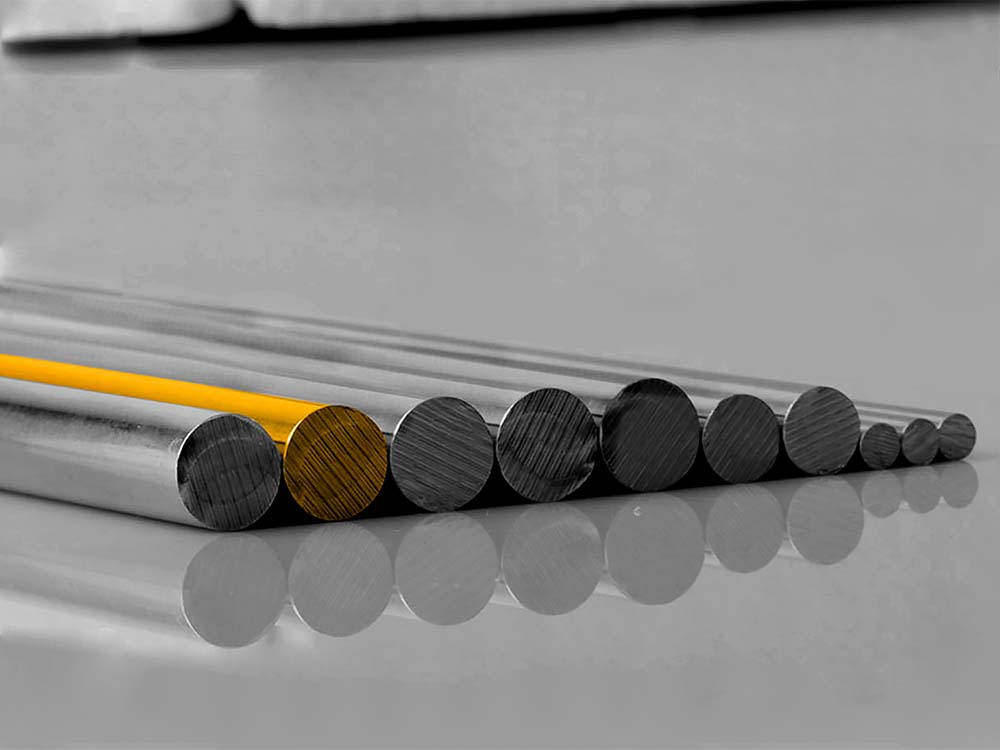

به طور کلی میلگردها به شکل میلههای توپر فولادی و با سطح مقطع دایره ساخته میشوند که در مورد میلگردهای آجدار، روی سطح آنها آجهایی به شکل پیچشی قرار دارد. این آجها به افزایش مقاومت میلگرد به خصوص در مواقع زلزله کمک میکنند.

بهعبارت دیگر میتوان گفت:

به مقطع فولادیای با سطح مقطع دایره که طول آن بیشتر از قطر آن باشد، میلگرد میگویند.

تاریخچۀ استفاده از میلگرد در ساختمانسازی

تاریخ این محصول فولادی هم مانند تاریخ بیشتر پدیدههای جهان ما، خالی از چند صدایی و گوناگونی روایات نیست. این در حالی است که بناها و آثار ساختۀ دست بشر، معمولاً زبان گویاتر و مطمئنتری از روایات انسانی مکتوب و غیر مکتوب دارند.

تاریخ استفاده از بتن برای ساخت بناهای استوار، به هزارههای دور و امپراتوری روم باستان و تمدنهای مهم آن برحۀ تاریخی بازمیگردد اما ماجرای بتن مسلح (بتن آرمه) کمی متفاوت است.

اولین استفاده از میلۀ آهنیِ شبیه به میلگرد در ساختمان برمیگردد به قرن چهاردهم میلادی و قلعۀ «ونسن» یا «وینسنس» در فرانسه. سازندگان این بنای تاریخی، که در آن زمان قلعۀ دوم پادشاهان فرانسه بود و امروز یکی از جاذبههای گردشری فرانسه و پاریس است، از دو هزار میلۀ آهنی در اسکلت این دژ استفاده کردهاند.

بنای تاریخی دیگری که با میلگرد پیکربندی شده است، برج کج «نِوْیانسک» روسیه است متعلق به نیمۀ اول قرن هجدهم. در پیکر این برج از آرماتورهای چدنی مرغوبی استفاده شده است که با گذشت سالیان هنوز هم زنگ نزده و سالم و بینقص باقی مانده است.

مواردی که ذکر شد، قدیمیترین نمونههای استفاده از میلههای آهنی مانند میل گردهای امروزی در پیکردبندی ساختمانها بود. اما استفاده از این مقطع فولادی برای مسلح کردن بتن (بتن آرمه)، همان موضوعی است که مناقشاتی دربارۀ تاریخ آن و این که چه کسی مخترع آن بوده است وجود دارد. بعضی منابع میگویند اولین بتن مسلح را جوزف لامبوت ساخت. لامبوت با استفاده از بتن مسلح قایقی بتنی ساخت. اما این قایق بهدلیل وزن زیادی که داشت قابلیت کاربردی چندانی نداشت و سوخت زیادی هم مصرف میکرد و در صورت آسیب دیدن، بهسرعت غرق میشد. با وجود این، تا زمان جنگ جهانی دوم هم ساخت قایقهای بتنی رواج داشت و ملوانها به این قایقها «تابوت شناور» میگفتند و تمایل زیادی به خدمت بر روی آن نداشتند و رفتهرفته ساخت این نوع قایق کنار گذاشته شد.

اما کسی که اختراع بتن مسلح را رسماً به نام خود ثبت کرده است ژوزف مونیر فرانسوی است. او باغبانی فرانسوی بود که حوضچههایی سیمانی را با شبکهای از میلگرد ساخت و کتابی هم دربارۀ مسلح کردن بتن نوشت. بعضی از اصولی که او در کتاب خود ثبت کرد، هنوز هم در صنعت فولاد استفاده میشود.

در مجموع، واقعیتی که همه بر سر آن توافق دارند این است که بتن مسلح برای اولین بار در نیمۀ دوم قرن هجدهم در فرانسه ساخته شد و پس از آن به امریکا و اروپا معرفی شد و بهسرعت گسترش پیدا کرده و جای خود را در صنعت باز کرد.

در این برهه صنعتگران پی برده بودند که استفاده از میلگردْ مقاومت کششی بتن را افزایش میدهد. اما هنوز استاندارد مشخصی برای ساخت این نوع پروفیل ساختمانی تعریف نشده بود. تا این که در سال 1878 تادئوس هیات امریکایی اولین استاندارد مدون ساخت این محصول را تنظیم کرد. معماران و صنعتگران هر روز بیشتر به استفاده از این محصول در سازههای خود علاقهمند میشدند. از 1900 به بعد اغلب معماران، برای افزایش مقاومت کششی بتن، ساختمانها را با این مقطع فولادی کاربردی آرماتوربندی میکردند. طولی نکشید که این پروفیل جدیدْ در پیکر تمام ساختمانهای سراسر دنیا به کار گرفته شد و استانداردهای تولید این محصول تکوین و تکامل پیدا کرد.

معرفی انواع میلگرد

این پرسش، پاسخ بسیار مفصل و گستردهای دارد. در واقع برای فهمیدن جواب این سؤال باید این مقالۀ فولادشاپ را تا انتها بخوانید تا با انواع این محصول، انواع استاندارد آن و همینطور دستهبندیهای مختلف این محصول بر اساس شکل ظاهری، کاربرد و ساختار شیمیایی آشنا شوید. این قطعۀ فولادی که کاربرد فراوانی در ساختمانسازی و صنعت دارد، در انواع مختلف و برای مصارف گوناگون ساخته میشود که در این مقاله همه را به صورت جداگانه مرور میکنید.

همچنین دربارۀ مزایای میلگرد و معایب آن و این که اصلاً چه نوع از این محصول برای چه کاربردی مناسب است به تفصیل در این مقاله میخوانید و برای مطالعات بیشتر هم میتوانید به نوشتههای تخصصی فولادشاپ دربارۀ این موضوع مراجعه کنید.

انواع میلگرد بر اساس شکل

این محصول به طور کلی دو نوع آجدار و ساده دارد. در ایران بیشتر از نوع آجدار به منظور تقویت استحکام کششی بتن استفاده میکنند. اما نوع ساده نیز کاربرد خودش را دارد و در ایران مصرف میشود.

در ادامه، ویژگیهای میلگرد آجدار و ساده و انواع آن (گریدهای A1 و A2 و A3 و A4) و همینطور گونههای دیگر آن مانند استیل و استنلس استیل و اپوکسی و کربنی و جز اینها را برایتان شرح میدهیم تا با آشنایی بیشتر با این مقطع فولادی پر کاربرد، بهترین گزینه را انتخاب کنید.

میلگرد آجدار

این نوع از این محصول یکی از پر مصرفترین مقاطع فولادی، در نوع خود، در ایران است. گفتیم از این محصول برای افزایش مقاومت کششی بتن استفاده میشود. بهترین گزینه برای مسلح کردن بتن همین گونۀ آجدار است. وقتی بتن را با نوع آجدار مسلح میکنند، برآمدگیهای سطح آن با بتن درگیر میشود و دیگر نیازی نیست که در انتهای کار از قلاب استفاده کنند. همچنین میلگرد آجدار (A2 و A3) به دلیل چقرمگی مناسب و کربن کمتری که دارد، قابلیت خمکاری دارند و پس از پوسیدگی هم بازیافت میشوند. بررسی و بازرسی ویژگیهای آن نیز ساده است و این عوامل باعث کاهش هزینهها و مقرونبهصرفه بودن این محصول میشود.

برای مطالعۀ بیشتر، مقالۀ راهنمای محاسبه وزن میلگرد آجدار را در فولادشاپ بخوانید.

میلگرد آجدار از نوع A2 شروع میشود و A3 و A4 دیگر درجهها یا گریدهای این مقطع هستند. این دستهبندی بر اساس میزان سختی، که با میزان کربنی بودن محصول ارتباط مستقیم دارد، و همینطور شکل آج محصول تعیین میشود. به این صورت که هر چه عدد علامت اختصاری کوچکتر باشد، یعنی محصول کربن کمتری دارد.

این درجهبندی بر اساس میزان سختی (تنش تسلیم) و همینطور شکل آج محصول تعیین میشود. هر چه محصول کربنیتر باشد، سختتر و در نتیجه نامنعطفتر است و چقرمگی کمتری دارد. گرید A4، که آج مرکب دارد، سختی بهمراتب بالاتر و قیمت بسیار بیشتری هم دارد و کمتر در ایران استفاده میشود و برای موارد خاص و پروژههای ساختمانی بزرگ مثل آسمانخراشها کاربرد دارد. در ادامۀ همین مقاله در فولادشاپ، ویژگیهای انواع A2 و A3 و A4 مقطع آجدار را برای شما شرح میدهیم.

یکی از معایب میلگرد آجدار، آسیبپذیری در برابر اکسایش است. دلیل این آسیبپذیری، وجود کربن در ساختار شیمیایی این مقاطع است که باعث ضعف در برابر اکسیژن و خوردگی میشود و این زنگزدگی در نهایت به بتن آسیب میزند.

میل گرد آجدار به دو صورت بندیل (یا بندل) و کلاف خرید و فروش میشود. بندیلها معمولاً دو تُنی هستند (از دو تن تا پنج تن، بسته به سایز و کارخانۀ سازنده، رایج است. اما بندلهای دو تنی رواج بیشتری دارد) و تعداد شاخههای بندیل، بسته به سایز، متغیر است. آجدار کلافی هم از نوع A2 و در سایزهای پایین موجود است که قابلیت خمپذیری دارد.

برای مشاهده لیست قیمت میلگرد آجدار کلیک کنید

میلگرد ساده

نوع ساده از جنس فولاد نرم است و به بیان آسان و سرراست میتوان گفت نوعی از این محصول که آجدار نباشد، ساده است. گونۀ ساده، کربن کم و انعطاف زیادی دارد. یعنی تنش تسلیم آن پایین و معادل 240 مگا پاسکال است (اصطلاح 240S از همینجا میآید) اما مقاومت کششی آن بالا و معادل 360 مگا پاسکال است. میزان پلاستیسیتۀ آن نیز 25 درصد است. این مشخصات استاندارد میلگرد ساده در ایران است که خود برگرفته از معیارهای استاندارد در کشورهای تولیدکننده و معیارهای جهانی و معیار مرجع اروپا است.

به دلیل پایین بودن میزان مقاومت تسلیمی، نوع ساده انتخاب خوبی برای مسلح کردن بتن به صورت مستقیم و ساخت بتن آرمه نیست. اما به دلیل قابلیت شکلپذیری، میتوان از آن به شکل دورپیچ استفاده کرد. یکی از اشتباهات رایج در ساختمانسازی، استفاده از میلگرد ساده در ساخت نمای ساختمان است. گاهی نیز این آرماتور را به جای نوع حرارتی در ساختمانسازی استفاده میکنند که این اصلاً انتخاب درست و مناسبی نیست. نوع ساده قابلیت جوشپذیری بسیار بالایی نیز دارد و با تمام روشهای جوشکاری میتوان آن را جوش داد.

این محصول، بنا بر ویژگیهایی که توصیف کردیم، بیشتر از ساختمانسازی، در صنعت کاربرد دارد. برای ساخت انواع پیچ و مهره، میخ، سوزن و تولید برخی اتصالات و همینطور ساخت شفت و مانند اینها که به مقاومت نسبتاً بالا و انعطافپذیری و شکلپذیری بالاتر، در مجموع یعنی چقرمگی زیاد، نیاز است از میلگرد ساده استفاده میکنند.

در ادامۀ این مقاله در فولادشاپ، ویژگیهای نوع ساده یا همان A1 و انواع آجدار یعنی A2 و A3 و A4 را بیشتر شرح میدهیم.

برای مقایسۀ بیشتر و شناخت ویژگیهای نوع آجدار و ساده، مقالۀ تفاوت میلگرد آجدار و ساده را در فولادشاپ بخوانید.

برای مشاهده لیست قیمت میلگرد ساده کلیک کنید

استانداردهای میلگرد

این محصول در هر کشوری، بنا بر اوضاع اقلیمی و جغرافیایی و نیازهای منطقه، با استاندارد همان کشور و مطابق با شرایط ویژۀ آن کشور درست میشود. در ایران، با توجه به چهار فصل بودن اقلیم سرزمین عزیزمان و همینطور زلزلهخیز بودن بعضی از نواحی، مانند نواحی غربی کشور، از معیارهای جهانی و برگرفته از استانداردهای مرجع اروپا (EN)، آلمان (DIN)، ژاپن (JIS)، امریکا (ASTM) و استاندارد جهانیِ ISO برای تولید و تدوین استاندارد میلگرد استفاده میکنیم.

هر کدام از این استانداردها، شرایط و معیارهایی برای تعریف میلگردِ با کیفیت مناسب دارند. برای مثال در کشور آلمان یا کشورهای اروپایی که زلزلهخیز نیستند، ضریب تنش تسلیمی استاندارد پایینتر از کشوری زلزلهخیز مانند ژاپن است. ژاپن قواعد سفت و سختی در تولید مصالح ساختمانی دارد که با وضعیت اقلیمی، آب و هوای شرجی و زمین زلزلهخیز این کشور کاملاً هماهنگ است. پس طبیعی به نظر میرسد که استاندارد ترمکس اروپایی برای استفاده در ژاپن یا کشورهای زلزلهخیز مناسب نباشد و برعکس.

در ادامۀ این مقاله در فولادشاپ بیشتر و دقیقتر دربارۀ معیارهای ناظر بر استاندارد این محصول توضیح میدهیم.

استانداردهای بینالمللی میلگرد

توضیحات کلیای را دربارۀ استانداردهای بینالمللی ناظر بر تولید میلگرد در قسمت قبل مطالعه کردید. در ادامه، مهمترین استانداردهای بینالمللی ساخت این مقطع فولادی را مرور میکنید تا با منابع تنظیم استاندارد تولید این مقطع فولادی تو پر در کشور خودمان بیشتر آشنا شوید.

در ادامۀ همین مقاله در فولادشاپ بیشتر و دقیقتر دربارۀ معیارهای ناظر بر استاندارد این محصول توضیح میدهیم.

- استاندارد میلگرد روسیه یا GOST 5781: این استاندارد چهار گرید A1 و A2 و A3 و A4 را برای تولید تعریف میکند که به ترتیب درجۀ سختی نرم و نیمه سخت و سخت و تا سایز 40 را در بر میگیرد. در ایران، هنوز هم بیشتر از این استاندارد برای تولید مقاطع فولادی استفاده میکنند.

- استاندارد میلگرد JIS ژاپن Japanese Industrial Standards: در سالهای پر التهاب پس از جنگ جهانی دوم و در پی فروپاشی اقتصادی و اجتماعی و سیاسی ژاپن که با سقوط امپراتوری و سقوط همه چیز در این کشور همراه بود، ساموراییها دوباره از خاکستر برخاستند. در 1949، یعنی پنج سال پس از پایان جنگ دوم و سقوط آلمان هیتلری و امپراتوری ژاپن، در حالی که به دنبال حملۀ اتمی هیروشیما و ناکازاکی تمام صنعت و اقتصاد کشور از هم پاشیده بود و فقط مردمی وحشتزده و بیمار باقی مانده بودند، ضابطۀ استانداردسازی صنعتی ژاپن تعریف و به طور رسمی اجرا شد. استاندارد JIS تمام زمینههای مهندسی، برق، مکانیک، راه آهن، متالورژی، شیمی و مانند اینها را در بر گرفت و با نظارت بر کیفیت تولید و صادرات، خیلی زود ژاپن را به عرصۀ اقتصاد جهان بازگرداند. بنا بر استاندارد میلگرد JIS G 3112، تمام انواع این محصول میبایست از مقاوت تسلیمی و کششی بالایی برخوردار بوده و این مقاومت در تمام سطح مقطع فولادی یکسان باشد تا آسیبهای زلزله به حداقل برسد. محصولات استاندارد JIS فقط با فرآیند آلیاژی ساخته میشوند تا کیفیت مد نظر را داشته باشند. بنابراین این محصولاتْ گرانقیمت و بسیار با کیفیت هستند و برای استفاده در مناطق زلزلهخیز یا پناهگاهها بسیار مناسب هستند.

- استاندارد میلگرد ASTM امریکا (American Society for Testing and Materials): یکی از بزرگترین سازمانهای جهانی تعریف و گسترش استاندارد است. دامنۀ فعالیت این سازمان، زمینههای مختلفی در حوزۀ مواد، محصولات، سامانهها و خدمات را در بر میگیرد. در زمینۀ تولید این محصول، ASTM الزاماتی برای خواص مکانیکی و استانداردهایی را برای وزن مطلوب آن تعریف میکند.

- استاندارد میلگرد DIN آلمان (Deutsches Institut für Normung): استاندارد DIN آلمان یکی از سفت و سختترین معیارها برای الزامات کیفی محصولات مختلف است که هر پنج سال یک بار دوباره بازنگری و بهروز میشود. علائم اختصاری استاندارد DIN اطلاعات مختلفی از جمله روش ساخت و مقدار مواد شیمایی محصولات فولادی را تعیین میکند. معمولاً محصولاتی که بر اساس این استاندارد ساخته میشوند، نتیجۀ فرآیند ترمکس هستند.

- استاندارد میلگرد جهانی ISO: سازمان جهانی ISO در سال 1946 تشکیل شد و از 1947 فعالیت خود را به صورت رسمی آغاز کرد. ISO معیارهای مختلفی برای شرایط کیفی تولید آماتور تدوین کرده است. استاندارد ISO 6935-1 معیارهای استاندارد نوع ساده و استاندارد ISO 6935-2 معیار استاندارد نوع آجدار را تعریف میکند.

اینها مهمترین استانداردهای بینالمللی است که معیارهای تازۀ استاندارد ساخت این محصول در ایران از آنها بهره گرفته است. برای آشنایی با چگونگی و شرایط استاندارد در ایران، ادامۀ این مقاله را در فولادشاپ مطالعه کنید.

استانداردهای میلگرد در ایران

استاندارد میلگرد ایران برای بار اول در سال 1369 تنظیم شد و در سال 1381 و دومین بار هم در سال 1392بازبینی شد. عنوان استاندارد ایران ISIRI3132 به این شرح است: «میلگردهای فولادی گرم نوردیده برای تسلیح بتن- ویژگیها و روشهای آزمون.» این معیار بر اساس استانداردهای معتبر جهانی، که در قسمت قبل معرفی کردیم، تنظیم شده است.

استاندارد تولید این محصول در ایران بهطور کلی سه روش استاندارد تولید را تأیید میکند که در ادامه این سه روش تولید استاندارد این محصول را معرفی میکنیم و بهتفصیل شرح میدهیم.

استانداردهای قدیم میلگرد در ایران

استاندارد قدیم میل گرد در ایران، منطبق با استاندارد روسی GOST 5781 بود. البته با وجود تدوین استانداردهای تازه، یعنی استاندارد ISIRI3132 که بر اساس استاندارهای معتبر جهانی مثل استاندارد DIN آلمان و استانداردهای مرجع اروپا EN مدون شده است، هنوز هم بعضی از مهمترین کارخانههای ایران، مانند ذوبآهن اصفهان، محصولات خود را بر اساس استاندارد روسی و تا سایز 40 تولید میکنند که با علائم اختصاری A1 و A2 و A3 و A4 مشخص میشود. بنابراین هنوز هم استاندارد تولید این محصول در ایران تا حد زیادی پیرو استاندارد GOST 5781 روسیه است.

انواع میلگرد بر اساس استاندارد تولید

استانداردهای این محصول، به این منظور تنظیم شده است که مرجعی برای تعیین کیفیت فیزیکی، شیمیایی و مکانیکی مطلوب محصولات وجود داشته باشد تا حقوق مصرفکنندگان و سطح کیفی تولید حفظ شود. برهمین اساس، مهمترین کشورهای تولیدکنندۀ این محصول فولادی مهم، هر کدام استانداردهایی را برای کیفیت مطلوب تولید میلگرد به روش استاندارد تنظیم کردهاند. مثل استاندارد JIS ژاپن، استاندارد ASTM امریکا و استاندارد جهانی ISO و مواردی که بالاتر اشاره کردیم.

نکتۀ مشترک همۀ این استانداردها، واحد وزنی آنهاست که در تمام گریدها یکسان است. تفاوت این معیارها فقط در زمینۀ مقاومت تسلیم و مقاومت گسیختگی یا همان ویژگیهای فیزیکی و شیمیایی و مکانیکی این مقاطع تو پر است.

هر یک از این گریدها یا نمرهها، ویژگیهایی دارد که برای مصارف گوناگون مناسب است. با شناخت دقیق ویژگیهای انواع میلگرد بر اساس استاندارد تولید هر یک از این فرآوردههای فولادی، میتوانید بهترین نوع را با توجه به نیاز و مصرفتان انتخاب کنید.

به طور کلی، سه روش استاندارد تولید میلگرد در ایران به رسمیت شناخته شده است که عبارتند از: نورد گرم، نورد سرد و روش میکروآلیاژی. در ادامۀ مقاله و پس از بررسی تفصیلی محصولات تولیدشده با استاندارد روسی گرید A، هر کدام از این سه روش را بهتفکیک برایتان شرح میدهیم.

شناخت دقیق این محصولات، و استانداردهای تولید آن، شما را برای انتخابی درست و بدون نقص و بهصرفه راهنمایی میکند. این راهنمایی، برای جلوگیری از اتلاف سرمایه و پیشگیری از خسارات احتمالی بسیار مهم است. با فولادشاپ همراه باشید تا ویژگیهای انواع نمرههای A1 و A2 و A3 و A4 را برای شما شرح بدهیم.

میلگرد A1 چیست؟

A1 همان نوع ساده است که، در قسمت قبلی همین مقاله در فولادشاپ، ویژگیهای کلی آن را مرور کردید. نام A1 برگرفته از استاندارد نامگذاری روسی و یادگار استاندارد قدیم میلگرد در ایران است. گفتیم A1 کربن کمی دارد و بههمین دلیل هم خاصیت شکلپذیری و قابلیت خمکاری بالایی دارد.

قطر گرید A1 بین 6 تا 200 میلیمتر است که در شناسنامۀ محصول درج میشود و به آن قطر اسمی میگویند. ذوب آهن اصفهان، فولاد کویر کاشان، فولاد آناهیتا گیلان و فولاد خراسان و چند کارخانۀ دیگر، مهمترین تولیدکنندگان این مقطع تو پر و مهم ساختمانی در ایران هستند که محصولاتی مطابق با استاندارد میلگرد ساده در ایران تولید میکنند.

میلگرد A2 چیست؟

A2 اولین گرید از نوع آجدار است. سایزها یا ضخامتهای پایینِ این محصول را به صورت کلاف نیز میتوان تهیه کرد.

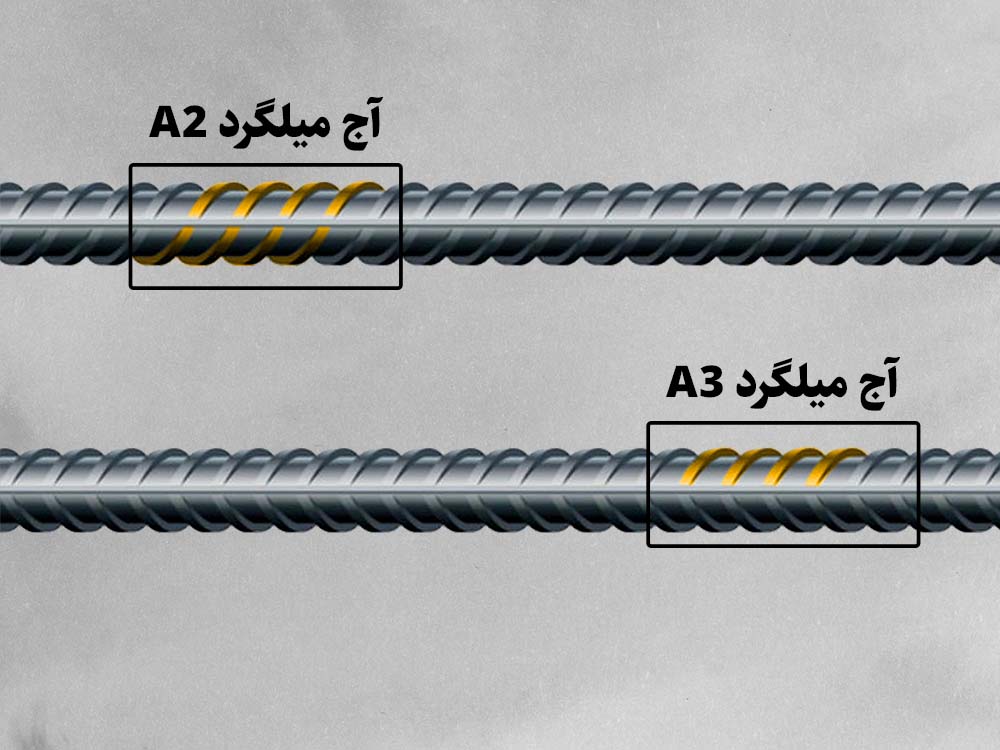

میلگرد آجدارA2 (گرید A2 یا S340)، بسته به شکل آج، حداقل 340 تا 350 مگا پاسکال استحکام تسلیم دارد و حداقل استحکام کششی آن نیز 500 مگا پاسکال است. هندسۀ آج آن به شکل مارپیچ است و در دستۀ میلگردهای نیمه سخت طبقهبندی میشود.

A2 گاهی در ظاهر مانند گرید A3 است و این به دلیل استفاده از غلتکها و استانداردهای روسی است که هنوز هم در ایران رواج دارد و کارخانههایی مثل ذوبآهن اصفهان از آن استفاده میکنند. اما بنا بر استانداردهای جدید، هندسۀ آجش فرق میکند و به شکل مارپیچ است.

آج 340 یا همان A2 در دو هندسۀ یکنواخت و دوکی تولید میشود که در هر کدام نوع مارپیچها متفاوت است و هر کدام برای کاربردهای گوناگونی مناسب هستند.

میلگرد A3 چیست؟

سومین نمره از نوع آجدار، گرید A3 است. گرید A3 میزان کربن بالاتر و استحکام تسلیم بیشتری دارد و در عوض انعطافپذیری کمتری دارد. میلگرد A3 در ساختار شیمیایی خود 27 تا 28 درصد کربن دارد و تنش تسلیم آن، بسته به شکل آج، 400 تا 420 مگاپاسکال است. این محصولات به جناغی هم معروف هستند که این نام برگرفته از شکل ظاهری آج آنها است.

میلگرد آجدار A3 چکشخوار نیست و برای عملیات آهنگری و خمش مناسب نیست. همچنین جوشکاری بر روی گرید A3 به هیچوجه مجاز نیست و قابلیت جوشکاری ندارد. کاربرد میلگرد A3 بیشتر در مقاومسازی ساختمان است.

میلگرد A4 چیست؟

میلگرد گرید A4 سختترین نوع این مقطع فولادی است. میزان کربن این مقطع فولادی از سایر مقاطع توپر بیشتر است و بیشترین استحکام تسلیمی را دارد. هندسۀ آج این گرید به شکل آج مرکب است و به حالت مارپیچ یا هفت و هشت در دو طرف محصول قرار دارد.

تفاوت کاربرد میلگردها بر اساس شکل ظاهری

هر کدام از انواع این محصول که تا این جا برشمردیم، کاربرد و همچنین شکل متفاوتی دارد. A1، همان طور که مرور کردیم، انعطافپذیری بسیار بالا و مقاومت فشاری پایینی دارد و این به دلیل وجود مقدار کم کربن در ساختار شیمیایی آنهاست.

تشخیص A1 از انواع دیگر کار دشواری نیست. میلگرد A1 هیچگونه آج یا برآمدگی روی سطح خود ندارد و بههمین دلیل بهراحتی میتوان آن را از انواع آجدار تشخیص داد. نوع A1 به دلیل پلاستیسیتۀ بالا و انعطافپذیریای که دارد، بیشتر در صنایعی مانند ساخت پیچ و مهره و سوزن و شفت و اتصالات کاربرد دارد و برای مسلح کردن بتن، مستقیم، مناسب نیست و بیشتر آن را بهصورت دورپیچ استفاده میکنند. A1 در دو شکل کلاف و شاخهای در دسترس است.

میلگرد A2 نیمهسخت است و ساختار شیمیایی آن مقدار کربن بیشتری از A1 و کربن کمتری از نمرههای بعدی، یعنی A3 و A4، دارد. A2 در ظاهر مانند گرید A3 است اما هندسۀ آجش فرق میکند و در عنوان بعدی در همین مقاله، تفاوتهای این دوگونه و راههای شناخت این تفاوتها را بهتفصیل بررسی میکنیم. عمده کاربرد میلگرد A2 در زمینۀ مشبندی و خاموت است و جوشکاری روی آن توصیه نمیشود. ولی اگر اجبار به جوشکاری وجود داشته باشد، با عملیات خاصی میتوان آن را جوش داد که در هر صورت بهترین کار این است که از جوشکاری روی این محصول خودداری کنید.

گرید A3 سختی بیشتری از دو نوع قبل دارد و از نوع A4 سستتر است. A3 یا آج 400 دارای آجهایی به شکل جناغ است و بههمین دلیل به آن میلگرد جناغی نیز میگویند. A3 خشک و ترد است و بر خلاف A2 قابلیت خمکاری ندارد. A3 یا آج 400 پر کاربردترین نوع آرماتور در ساختمانسازی است و بههیچوجه نباید روی آن جوشکاری کرد.

A4 که آخرین گرید میلگرد است، سختترین و مستحکمترین نوع این محصول نیز هست. میزان کربن موجود در ساختار شیمیایی A4 از همۀ انواع آن بیشتر است. کیفیت بالای این آرماتور، باعث افزایش طول عمر ساختمان و جلوگیری از اتلاف مصالح و تخریب سازه میشود. گرید A4 علاوه بر ساختار شیمیایی، از نظر ظاهری نیز با انواع دیگر متفاوت است. هندسۀ آج این محصول به شکل مرکب است و بیشترین درگیری را با بتن ایجاد میکند. اگر نمرۀ A3 پرکاربردترین نوع میلگرد برای ساختمانسازی در ایران است، گرید A4 کم طرفدارترین و در عین حال محکمترین گرید در نوع خود است.

برای آشنایی بیشتر با کاربرد آرماتور اجدار برای مسلح کردن بتن، مقالۀ چرا از میلگرد فولادی در بتن استفاده میشود را در فولادشاپ مطالعه کنید.

مقایسه شکل ظاهری میلگردهای A2 و A3

آج 340 یا همان A2 قدیم از لحاظ ظاهری تا حدودی شبیه آج 400 یا همان A3 قدیم است اما با دقت در هندسۀ این دو نمره، متوجه تفاوت ظاهری آنها میشوید. البته راههای دیگری هم برای تشخیص این دو گونه وجود دارد. برای تفکیک این دو محصول، میتوان از آزمایشهای مکانیکی یا از سرتیفیکیت، یا همان شناسنامۀ محصول، استفاده کرد یا علائم اختصاری حکشده بر روی محصولات را بررسی کرد.

طرح آج گرید A3 به شکل جناغی یا هفت و هشتی است و نوع آج340 یا همان A2 به شکل مارپیچی است. برای تشخیص این دو نوع میلگرد از روی طرح باید کمی در شکل ظاهری آنها دقت کنید. البته بعضی از کارخانهها مانند ذوبآهن اصفهان، از غلتکهای یکسانی برای آجدار کردن این دو نوع استفاده میکنند و بنابراین گاهی ممکن است طرح آج این دو نوع گرید مانند همدیگر باشد. در این صورت، برای تشخیص فرق این دو نمره باید از معیارهای دیگری کمک بگیرید.

روش تشخیص میلگرد A2 (آج 340) و میلگرد A3 (آج 400)

گفتیم که بعضاً ممکن است آج 340 یا همان A2 قدیم با گرید آج 400 یا همان A3 قدیم ظاهری یکسان داشته باشد. در این صورت برای تشخیص این دو نوع محصول باید یک یا چند تا از این روشها را استفاده کنید:

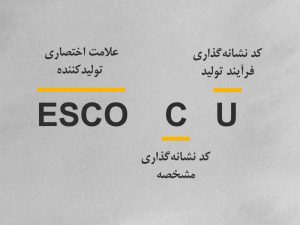

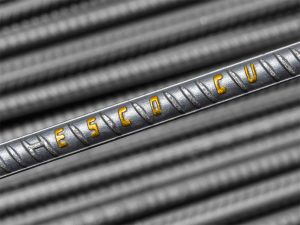

- علائم اختصاری میلگرد: روی بدنۀ محصول، علاوه بر نام تجاری کارخانۀ تولیدکننده، علائم اختصاریای حک شده است که میتواند A2 یا A3 بودن محصول را مشخص کند. CT، CU، JT، و JU علائمی هستند که هر کدام معنای خاصی دارند. J معرف میلگرد A2 و C نماد A3 است. حرف T و U نیز به معنی روش تولید محصول هستند. T علامت اختصاری روش «ترمکس» است و U علامت اختصاری «آلیاژی» است. برای آشنایی بیشتر با این علائم، مقالۀ راهنمای کامل علائم اختصاری حکشده بر میلگرد کارخانجات مختلف را در فولادشاپ بخوانید.

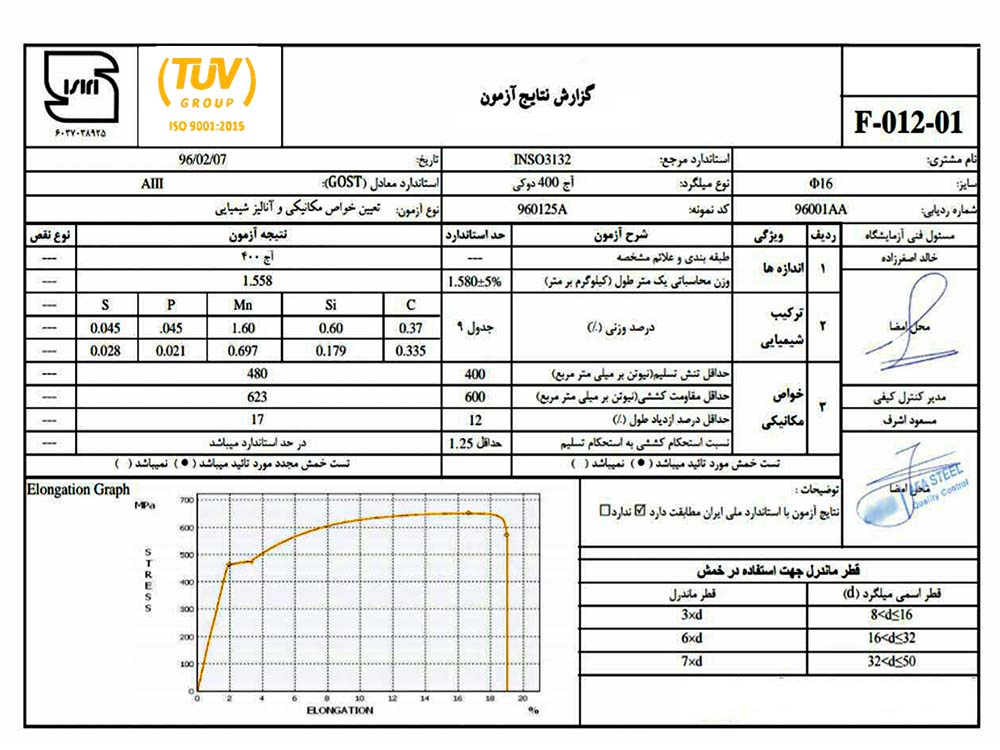

برگۀ آنالیز یا سرتیفیکیت یا شناسنامۀ محصول: این برگه را تولیدکنندۀ میلگرد تهیه میکند و در آن اطلاعاتی مانند خواص فیزیکی و مکانیکی و شیمیایی محصول ثبت شده است و با مطالعۀ آن میتوانید از نمره یا گرید محصول مطلع شوید.

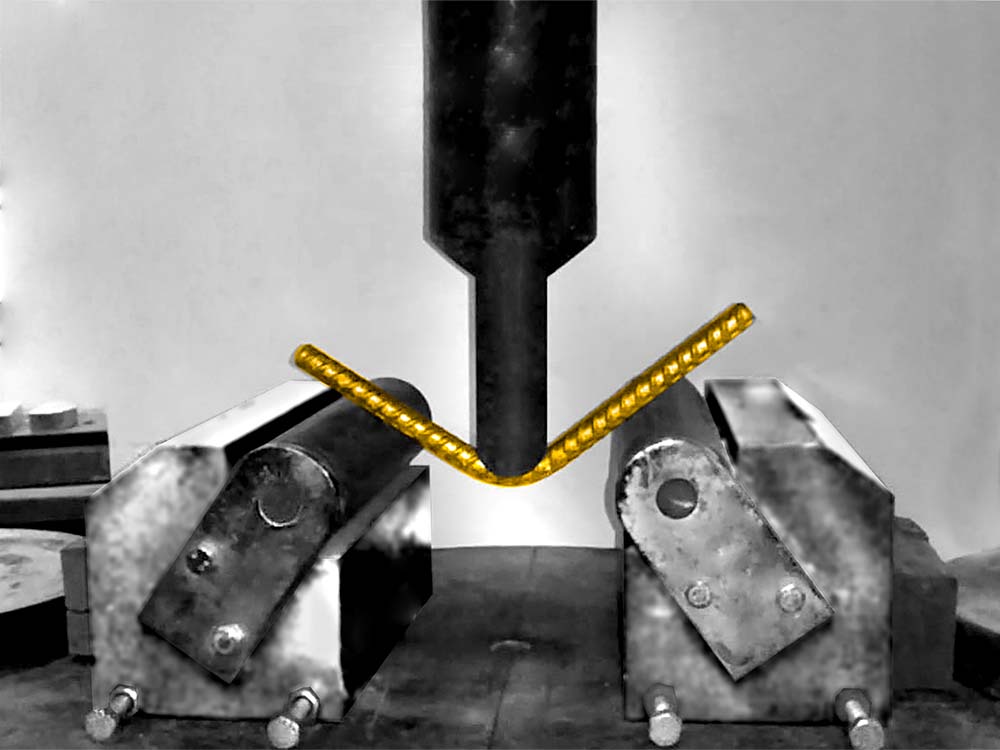

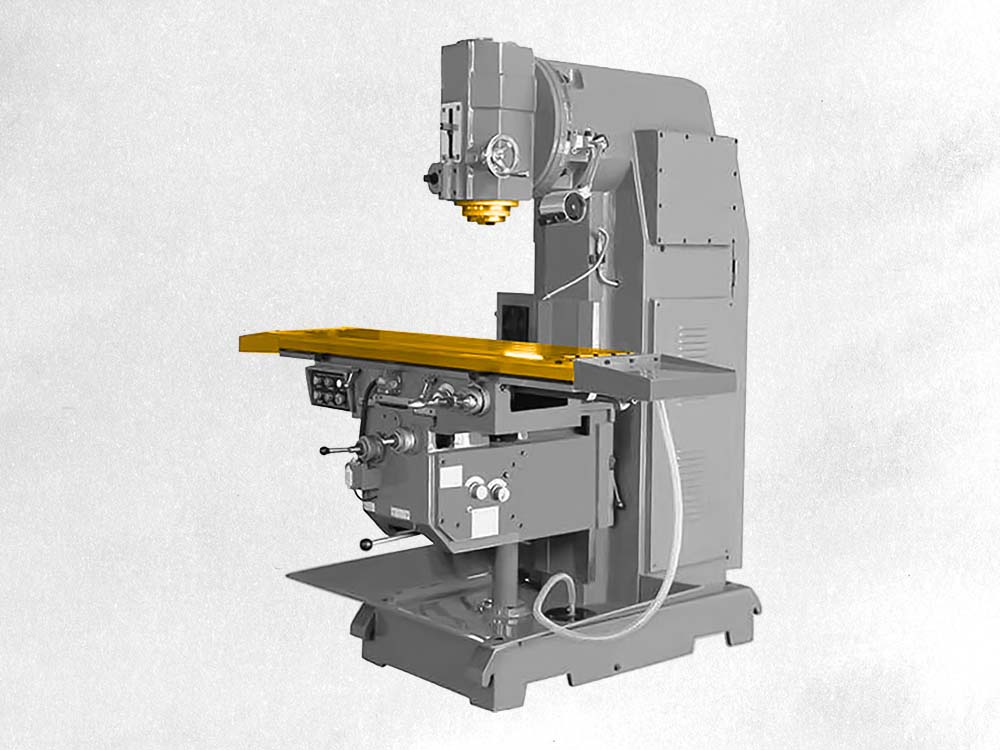

- آزمایشهای مکانیکی: گرید A2 نسبت به گریدهای A3 و A4 سختی کمتر و در نتیجه کربن کمتر و انعطاف بیشتری دارد. با استفاده از دستگاه تست خمش، میتوانید از گرید محصول آگاه شوید. گرید آج 340 یا همان A2 انعطاف بیشتری دارد و در نتیجه خمش بیشتری را هم تحمل میکند. اما نمرۀ آج 400 یا A3 سختتر و تردتر است و خمش را برنمیتابد.

برای شناخت و آشنایی بیشتر با نوع آجدار، مقالۀ آشنایی با انواع و کاربرد میلگرد آجدار را در فولادشاپ بخوانید.

روشهای تولید میلگرد

این محصول فولادی پرکاربرد، به چهار روش تولید میشود: روش نورد گرم، روش میکرو آلیاژی، روش ترمکس و روش نورد سرد. هر کدام از این روشهای تولید ویژگیهایی دارد که در ادمه آنها را شرح میدهیم.

روش نورد گرم تولید rebar

در تولید میلگرد به روش نورد گرم، ابتدا تختال فولاد را تا دمای 1000 تا 1100 درجۀ سلیسیوس (نقطۀ نرمشوندگی) حرارت میدهند و سپس فولاد مذاب را در قالب میریزند. به این ترتیب که شمش نرم را از بین غلتکهای مخصوص چهار یا هشت وجهی عبور میدهند تا در سه مرحله به سطح مقطع دایرهای دلخواه و مطلوب برسد. به این مرحله رافینگ میگویند. در فرآیند تولید میل گرد به روش نورد گرم، پس از رافینگ قالبها را به محفظههای منجمدکننده میفرستند. در محفظههای منجمدکننده، فولاد را به صورت پیوسته با آب خنک میکنند و فولاد مذاب را منجمد میکنند. فولاد منجمد وارد فرآیند نورد میشود و در این حین دوباره به آن فولاد مذاب اضافه میکنند و عملیات انجماد نیز ادامه مییابد. بعد از خنک شدن نهایی، تیغههای فولادی، میلگرد را برش میزنند.

روش میکرو آلیاژی تولید میلگرد

در فرآیند تولید میلگرد به روش میکروآلیاژی، محصولاتی با کیفیت بسیار مطلوب و مقاومت بالا ساخته میشود. روش میکروآلیاژی قدری با روش نورد متفاوت است. مثلاً محصولات میکروآلیاژی در دمای اتاق خنک میشوند و برای خنک شدنشان از آب سرد استفاده نمیکنند. همچنین آلیاژهایی مانند وانادیوم یا تیتانیوم که در این محصول به کار میرود، خواص فیزیکی و مکانیکی این پروفیل ساختمانی را بسیار بهبود میبخشد.

روش ترمکس تولید میلگرد

یکی از مزیتهای این روش ساخت میلگرد، هزینۀ پایین و مقرون به صرفۀ آن است. فرآیند ترمکس تا حدی شبیه روش نورد گرم است. اما تفاوتهای مهمی نیز دارد که ویژگیهای متفاوتی هم به این محصول میدهد. در این روش، که در ادامۀ نورد گرم است، میلگرد گرم را وارد محفظۀ خنککننده میکنند و، با آب یا روغن، آن را به سرعت سرد میکنند. این سرمایش شدید، سطح محصول را بسیار سخت و ترد میکند. اما این سرما به مرکز فلز نمیرسد و مغز آن داغ میماند.

در مرحلۀ بعدی، که میلگرد را روی صفحۀ خنککننده قرار میدهند، گرما از مغز محصول به سطح آن میرسد و شکنندگی سطح را از بین میبرد و شکلپذیری محصول را افزایش میدهد. این فرآیند انعطاف قطعۀ فلزی را افزایش میدهد و مقاومت کششی آن را بهبود میبخشد. علاوهبر اینها، ساختار شیمیایی فرآیند ترمکس نیز با محصولات نورد گرم متفاوت است و میزان کربن کمتری در ساختار آن وجود دارد که این خود باعث منعطفتر شدن قطعه میشود.

تولید میلگرد به روش نورد سرد

بخشی از فرآیند نورد سرد با فرآیند نورد گرم یکسان است. در واقع مراحل رافینگ در هر دو روش همسان است. اما در تولید میلگرد به روش نورد سرد، پس از رافینگ، نوبت به مرحلۀ خنکسازی میرسد و دمای شمش را بهصورت آنی کاهش میدهند. این کاهش دمای لحظهای باعث میشود ساختار بلوری فلز در هم بشکند و شکلی نامنظم به خود بگیرد. ساختار بلوری نامنظم، مقاومت تسلیمی محصول را افزایش میدهد و از طرفی انعطافپذیری آن را بهشدت کاهش میدهد.

انواع جنس میلگرد

این محصول، بنا بر شرایط اقلیمی و جغرافیایی مختلف، مانند رطوبت هوا و میزان زلزلهخیزی منطقه، و به تناسب نیاز متقاضیان، با ساختارهای شیمیایی و روشهای گوناگون تولید میشود. هر کدام از این ساختارها هم ویژگیها و مزایا و معایب مختلفی دارد. در ادامه به شکل کلی، گونههای مختلف این پروفیل باز ساختمانی و ویژگیهای آن را بررسی میکنیم.

میلگرد فولاد کربنی (با فولاد پر کربن)

این رایجترین نوع از این محصول فولادی مهم است که به آن «میلگرد سیاه» نیز میگویند. نقطۀ قوت آن، استحکام کششی بالایی است که دارد و آن را به یکی از محبوبترین انواع این محصول فولادی تبدیل کرده است. اما بزرگترین ضعف آن، مقاومت پایین در برابر اکسیداسیون و فرسایش است. اگر میزان این فرسایش زیاد باشد، بتن اطراف آرماتور را میشکند.

میلگرد اپوکسی

اپوکسی، نسبت به نوع سیاه یا پر کربن، مقاومت بیشتری در برابر فرسایش و خوردگی دارد اما مقاومت کششی آن تقریباً در همان حد است. پوشش اپوکسی که روی این محصول است، سطحی ظریف دارد که تا حدی از میلگرد در برابر خوردگی محافت میکند. اما اگر فشار وارد شده یا مقدار سایش زیاد باشد، این پوشش ظریف نیز آسیب میبیند.

میلگرد گالوانیزه

پوشش گالوانیزه مقاومت بیشتری نسبت به پوشش میلگرد اپوکسی دارد. اما قیمت آن هم حدود 40 درصد بیشتر است. یکی از مزایای این آرماتور، چسبندگی بهتر آن به بتن است. پوشش گالوانیزۀ این محصول، مانع از زنگزدگی فولاد و خوردگی بتن میشود.

میلگرد اروپایی

اروپاییها برای تولید این محصول به روش ترمکس عمل میکنند. در این روش تولید، سطح بیرونی میلگرد نسبت به مغز آن محکمتر میشود. دلیل آن هم فرآیند کوئنچ (سرمایش سریع) و تمپر (برگشت دادن) در ساخت این محصول است. نوع اروپایی برای استفاده در مناطق امنتر که زلزلهخیز نیستند مناسبتر است.

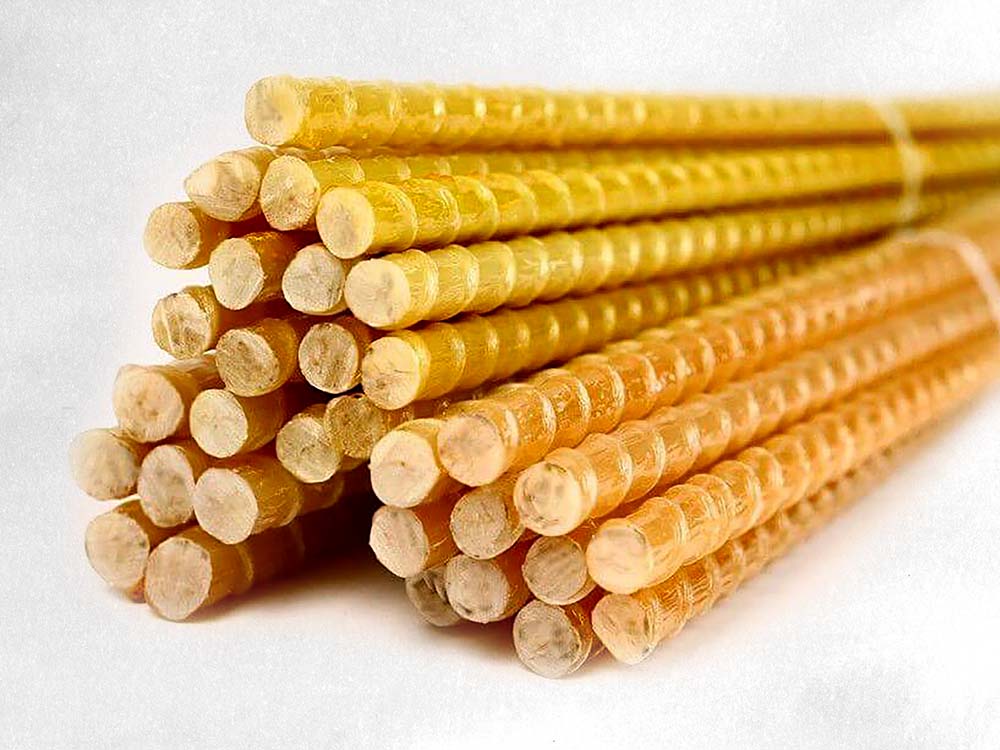

میلگرد فایبرگلاس یا GRFP

GFRP در واقع یکی از انواع FRPها است. FRP مخفف عبارت انگلیسی Fiber-reinforced Plastic است (گاهی به جای Plastic از Polimer استفاده میکنند). FRP کامپوزیتی است که آن را از ماتریس پلیمریای با فیبر تقویتشده میسازند. این محصول وزن کمی دارد و در برابر عوامل خورنده مقاوم است و نیز عایق الکتریسیته است. قیمت تمامشدۀ FRP در مقایسه با نوع فولادی بیشتر است اما این تفاوت قیمتِ حدوداً ده برابری، با توجه به وزن پایین این محصول، تا حدودی تعدیل میشود.

GFRP نوعی از این پروفیل ساختمانی است که فیبر آن از جنس الیاف شیشه یا همان فایبرگلاس است. فایبر گلاس نیز در برابر الکتریسیته و جریانهای مغناطیسی مقاوم است. مقاومت شیمیایی بالایی هم دارد. استفاده از این محصول برای محیطهایی مناسب است که در معرض عوامل خورنده هستند.

میلگرد استیل (Steel Rebar)

این محصول در دو نوع استیل کربن و استنلس استیل تولید میشود. به نوع استیل کربنی «بگیر» و به استنلس استیل «نگیر» هم میگویند. مزیت نوع کربنی، مقاومت و استحکام بالا در کنار انعطافپذیری عالی است. عیب آن هم آسیبپذیر بودن در برابر خورندههای شیمیایی و اکسایش است.

نوع دیگر، میلگرد استنلس استیل است. این پروفیل باز که به آن «نگیر» هم میگویند، به دلیل برخورداری از عناصر آلیاژیای مانند نیکل و کروم و مولیبدن، کیفیت بسیار بالایی دارد و در برابر عوامل خورنده و اکسیداسیون و کربناسیون بسیار مقاوم است و البته قیمت آن نیز بیشتر است.

این دو نوع میل گرد از لحاظ ظاهری بسیار شبیه هم هستند و از روی ظاهر نمیتوان آنها را تفکیک کرد. سادهترین راه برای تشخیص نوع استیل کربن از نوع استنلس استیل، استفاده از آهنربا است؛ نوع استنلس استیل به دلیل وجود مقادیر زیاد عناصر نیکل و کروم و مولیبدن در ساختارش، عایق الکترومغناطیسی است. بههمین دلیل، برعکس نوع استیل کربنی، آهنربا را جذب نمیکند.

میلگرد آجدار مقاومت بالا یا HSD

این نوع آرماتور به دلیل ویژگیهای ممتازی که دارد، کاربرد بسیار وسیعی در ساختمانسازی دارد. مقدار کم کربن موجود در فرمولاسیون این مقطع تو پُر فولادی، انعطاف بسیار بالایی به آن داده است. استفاده از HSD در مواردی که نیاز به خمکاری و انعطاف باشد بسیار مناسب است چرا که مقاومت کششی و مقاومت خمش بالایی دارد و از استحکام خوبی نیز برخوردار است. یکی دیگر از مزایای این محصول، قابلیت جوشکاری است که این هم بهدلیل مقدار کم کربن آن است. وزن کم و استحکام زیاد این نوع پروفیل باز طیف کاربردی وسیعی به آن داده است و برای استفاده در ساختمانهای مسکونی، پلها و مانند اینها بسیار مناسب است و بهدلیل آجدار بودن، برای مقاومسازی بتن نیز مفید است. این محصول از قطر 4 تا 50 میلیمتر تولید میشود.

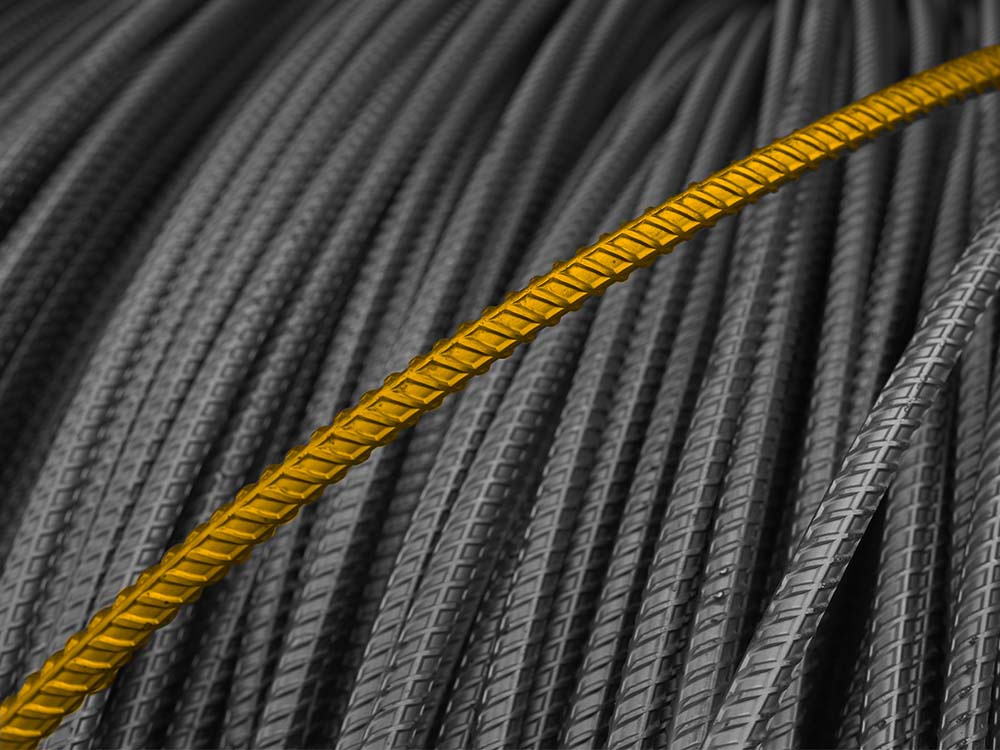

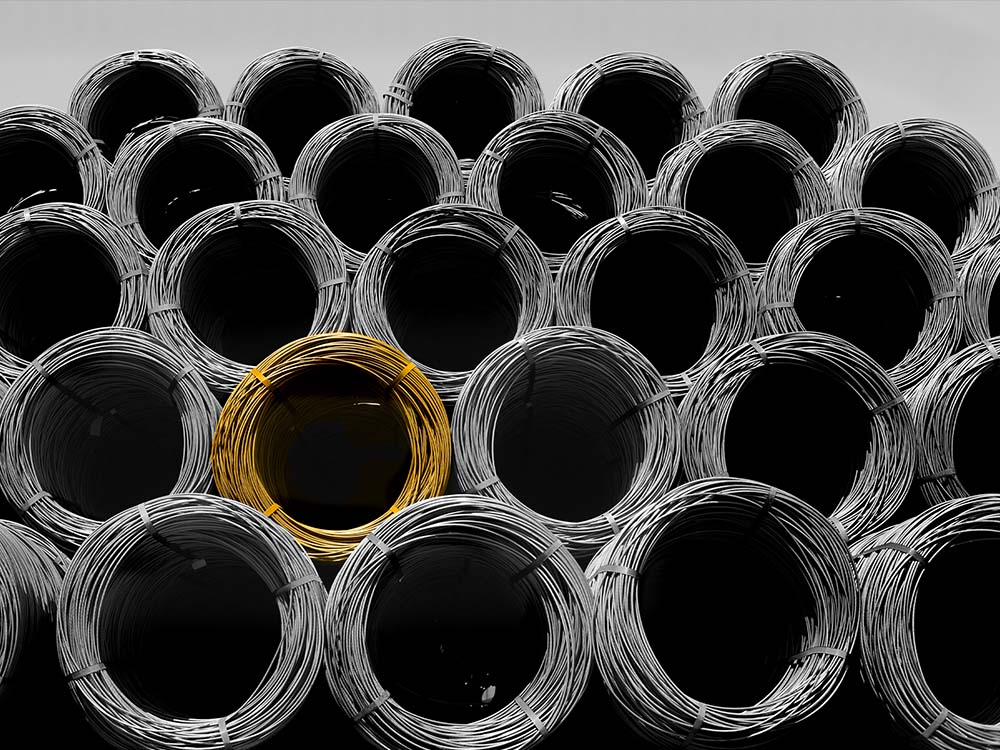

میلگرد کلاف

این محصول، نوعی محصول نیمه نهایی بسیار منعطف است که بهصورت کلافپیچ عرضه میشود. کلاف با دو روش نورد گرم و سرد تولید میشود و پس از کشش سرد به شکل سیم در میآید. سایز معمول این محصول از 5.5 تا 16 میلیمتر است و در ایران تا سایز 12 هم موجود است. اما سایز 12 به بالا را به صورت سفارشی تولید میکنند که کلاف عرضی است و معمولاً در ساختوساز بیشترین استفاده را دارد.

انعطاف این محصول بیشتر از نوع شاخهای است و بیشتر برای تولید انواع سیم، پیچ و مهره و پرچ، میخ وسوزن، سیمخاردار، خرپا و تیرچه، سیمهای برق و دکلها، سیم بکسل، زنجیر فلزی، فنر و سوپاپ خودرو، صافی و توری و صنایع الکترود و جوشکاری و مانند اینها استفاده میشود.

میلگرد کلاف به دوشکل ساده و آجدار و تولید میشود. معمولاً قیمت نوع آجدار بیشتر از کلاف ساده است که البته این به سایز کلاف هم بستگی دارد. شکل آجدار در سایزهای A2 و A3 تولید میشود و قیمت آن با A2 و A3 شاخهای برابر است.

هر کلاف بهطور میانگین دو تن (حدود 2000 تا 2200 کیلوگرم) وزن و حدود 85 میلیمتر قطر داخلی دارد.

میلگردهای کلاف ساده در سایزهای 5.5 تا 16 میلیمتر تولید میشوند. به اندازههای 5.5 تا 8 میلیمتر کلاف ساده، Wire یا مفتول میگویند. وایِرها در سه نوع وایر راد کم کربن، وایر راد متوسط و وایر راد پر کربن تولید میشود. در ایران وایر راد را به صورت «وایر رود» یا «وایرود» نیز تلفظ میکنند و هر سه شکلِ تلفظ شناختهشده است. در ادامه، ویژگیهای هر کدام از این سه نوع کلاف را بهشکل مختصر شرح میدهیم:

- وایر رود کم کربن: همانطور که از نامش پیداست، میزان کربن کم این نوع میلگرد کلاف باعث شده است انعطاف بیشتری از دیگر انواع این محصول داشته باشد. کربن کم علاوهبر انعطاف، باعث شده است که وایر راد کم کربن از قابلیت جوشپذیری خوبی نیز برخوردار باشد. علاوهبر اینها، قابلیت چکشخواری بالا، قابلیت نورد سرد و قابلیت افزایش طول از مزیتهای این نوع وایر رود است.

- وایر راد متوسط: این نوع وایر رود کربن بیشتری از گونۀ قبلی دارد. وایرود متوسط، انعطاف کمتر و سختی بیشتری دارد. برای مصارفی مثل ساخت سیم بکسل، کابل برق، تایرسازی و فنرسازی و همینطور ساخت سیمهای پیانو از این نوع کلاف استفاده میکنند.

- وایرراد پر کربن: این سختترین و نامنعطفترین نوع وایر رود است. خصوصیات این محصول مانند مفتول متوسط است و موارد استفادۀ ان نیز تقریباً همان است. نوع پر کربن قابلیت چکشخواری ندارد و برای موراد مصرفی که در مورد قبلی ذکر کردیم مناسب است.

میلگرد ترانس

ترانس با فرآیند نورد گرم و معمولاً با روش کشش ساخته میشود اما بسته به نوع، فرآیند تولیدش نیز تفاوتهایی خواهد داشت. بهطور کلی دو نوع ترانس تک پولیش و دو پلیش وجود دارد که در انواع و مقاطع مختلف و برای مصارف گوناگون ساخته میشود و در مجموع میشود شش دسته محصول ترانس که در ادامه به معرفی آنها میپردازیم.

میلگرد ترانس در صنایع مختلفی کاربرد دارد و متقاضیان هنگامی سراغ این محصول میروند که زیبایی ظاهری و مقاومت و استحکام بالا میخواهند ساخت فرفورژه، ساخت مبلمان، نمای ساختمان و همچنین صنایعی که زیبایی و استحکام توأمان در آنها مهم است مانند ساخت بدنۀ خودرو و نردههای حفاظ ساختمان و نمای ساختمان و همینطور مصارف صنعتی مانند ساخت قطعات هیدرولیک خودرو، ماشینهای صنعتی و ساخت ماشینآلات صنعت نساجی بعضی از مهمترین کاربردهای این مقطع فولادی است.

در کنار این ویژگیهای مرغوب و کاربردهای متنوع، باید یادآور شویم که قیمت میلگرد ترانس تقریباً بالاست و همین هم قدری کاربرد آن را محدود میکند و برای هر مصرفی سراغ آن نمیروند.

انواع محصولات ترانس عبارت است از:

- میلگرد ترانس تک پولیش: این محصول پس از طی کردن مراحل نورد گرم، سطحی ناصاف و ناهموار پیدا میکند. این کج و کولگیْ بعد از عملیات پولیش از بین میرود و همین یک مرحله پولیش برای براق شدن و صاف شدن و مرغوبیتِ کیفیت ظاهری آن و همینطور بالا رفتن مقاومت آن کافی است. ترانس تک پولیش قابلیت ماشینکاری دارد و بعد از ماشینکاری همچنان صیقلی میماند. ساخت قطعات پمپهای آب و نفت، صنعت خودروسازی و ساخت سیلندرهای هیدرولیکی از جمله کاربردهای این محصول است. سایز این میلگردها گسترۀ وسیعی از 8 تا 150 میلیمتر دارد و مادۀ اصلی آن عموماً آهن استف است. البته بنا به سفارش مصرفکننده ممکن است آن را با مواد دیگری مثل فولاد Ck45 بسازند.

- میلگرد ترانس دو پولیش: دو پولیش همان مراحل نورد گرم ترانس تک پولیش را میگذارند اما یک مرحلۀ پولیش اضافی هم دارد که باعث میشود سطح آن بسیار صیقلی و آینهای شود. این بازتاب سطحی، ترانس دو پولیش را به گزینهای عالی تبدیل کرده است برای جاهایی که زیبایی سطح آن بسیار مهم است. نمای ساختمان، بدنه و قطعات بیرونی خودرو و سازههای معماری خاص از موارد مصرف ترانس دو پولیش است.

- میلگرد ترانس بلبرینگخور: این محصول همان مراحل دو پولیش را طی میکند. منتها بلبرینگخور هم هست و جنس آن از فولاد CK45 است.

- میلگرد ترانس سنگخورده: این محصول را با عملیات سنگزنی صیقل میدهند. برای این کار معمولاً از دستگاه سنترلس لیدکوپینگ استفاده میکنند که دقت بسیار بالایی دارد و ترانس سنگخورده را در ضخامت 3 تا 150 میلیمتر تولید میکند. این نوع ترانس دو گونۀ سر زرد یا STو سر قرمز یا CK دارد که ساختار شیمیایی و عملیات تولید هر کدام فرق میکند. از این محصول در ساخت جرثقیل، جک، بالابر، صنایع پمپسازی و مانند اینها استفاده میشود.

- میلگرد ترانس مفتول: این نوع از محصولات ترانس، قابلیت خمکاری و چکشخواری بالایی دارد و از شکلپذیری بالایی برخوردار است. از این محصول، به دلیل انعطافپذیری و زیبایی ظاهری، بیشتر برای ساخت فرفورژه و مبلمان و دکوراسیون منازل و ادارات استفاده میکنند.

- میلگرد ترانس چهارپهلو: یکی از متنوعترین و پرکاربردترین انواع محصولات ترانس است. این مقطع فولادی پر کاربرد در اندازههای گوناگون با کاربردهای گوناگون تولید میشود. از اندازۀ 2 در 2 میلیمتر تا اندازۀ 90 در 90 میلیمتر این محصول در صنایع مختلفی مثل قفلسازی (که به این سایز چهارپهلو اصطلاحاً خار میگویند) تا ساخت نرده و در و پنجره و تزئینات سالنی و رستورانی تا حفاظ در و پنجره استفاده دارد.

- میلگرد ترانس شش پر: این ترانس از فولاد ST37 ساخته شده است و در خودروسازی، نساجی و ساخت تجهیزات صنعتی کاربرد دارد. ترانس شش پر سایزهای بسیار گوناگونی دارد که برای مصارف مختلف مناسب هستند.

- میلگرد ترانس کششی یا روغنی یا ترانسمیسیون: این محصول به روش نورد سرد ساخته میشود و محصول نهایی از سطحی صیقلی و مقاومت مناسب برخوردار است. این محصول در سایزهای مختلفی در دسترس است و بنا به سفارش مشتری میتواند در اندازههای دلخواه ساخته شود. در این روش ابتدا مقاطعی به قطر 10 تا 60 میلیمتر و طول 3 تا 6 متر را با سطح روغنی و صیقلخورده وارد فرآیند نورد میکنند. در گام بعدی، سطح آن را با اسیدشویی پاکسازی میکنند تا هر نوع آلودگی از سطح آن زدوده شود. بعد از این عملیات، نوبت به مرحلۀ سرتراشی میرسد. در مرحلۀ سرتراشی، سر میلگردها را تراش میدهند و آنها را وارد قالب یا دوزه میکنند تا، با نیروی فشار، از ضاخمت آنها کاسته شود و به قطر دلخواه برسند. این محصول سطحی بسیار درخشان و صاف و زیبا دارد و بههمین دلیل از آن در جاهایی که زیبایی کار مهم است بسیار استفاده میکنند. ساخت انواع فرفورژه، شبکهبندی و تقویت سازه از جمله کاربردهای این محصول هستند.

کاربرد انواع میلگرد

تا این جا با ماهیت و کاربرد و تولید این محصول به روشهای مختلف آشنا شدهاید. گفتیم که آرماتور را به منظور افزایش مقاومت تنش بتن بهکار میبرند. در ادامۀ این مقاله در فولادشاپ، ویژگیهای دیگر انواع میلگرد و کاربردهای آن در مقاومسازی ساختمان را مطالعه میکنید.

بیشتر بخوانید : کاربرد انواع میلگرد و آرماتور

کاربرد میلگرد تقویتی

این پروفیلِ باز را بنا بر تشخیص مهندسان و طراحان سازه، برای نقاط آسیبپذیرتر ساختمان استفاده میکنند. معمولاً از این آرماتور برای مقاومسازی دیوارهای برشی یا فونداسیون یا تیرچه بلوک استفاده میکنند. مهندسها و طراحها با استفاده از فرمول «وزن یک عدد میلگرد ضربدر طول یک عدد میلگرد ضربدر تعداد کل میلگردهای تقویتی بهکاررفته» وزن آرماتورهای تقویتی سازه را محاسبه میکنند.

گونۀ تقویتی انواع مختلفی دارد که بهاختصار معرفی میکنیم.

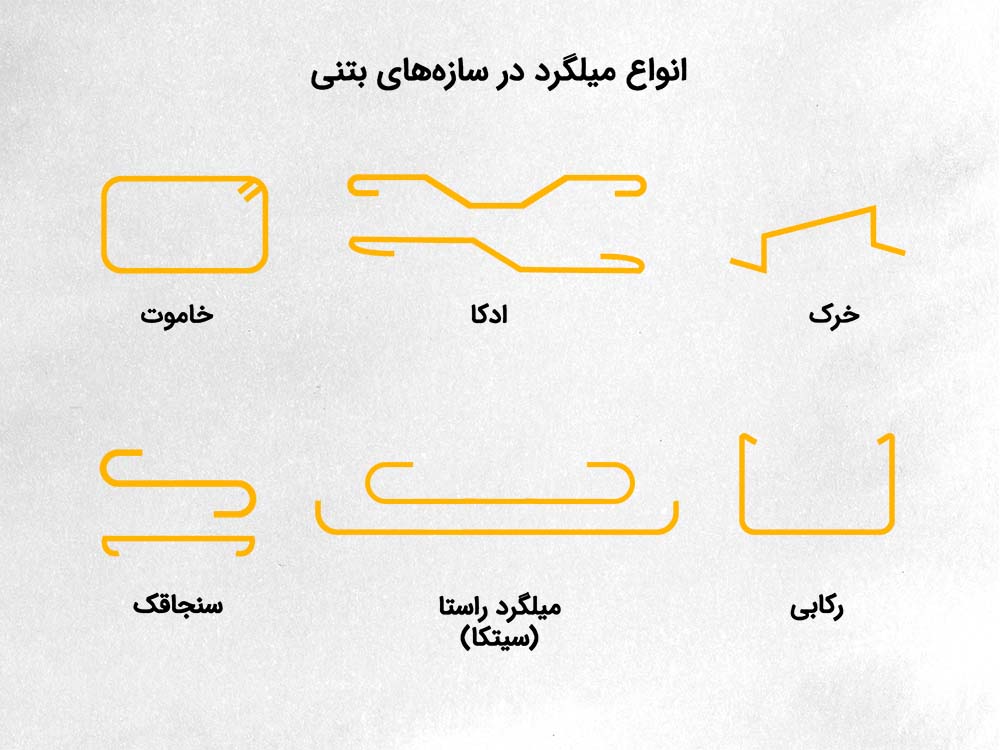

- میلگرد خرک: کاربرد خرک صرفاً در آرماتوربندی فونداسیون است. از خرک برای نگه داشتن مشهای بالادستی فونداسیون استفاده میکنند.

- میلگرد خاموت: خاموت با خمیدگیای که دارد، از آرماتورهای طولی حمایت میکند. افزایش مقاومت در برابر نیروهای پیچشی و برشی سازه مهمترین کاربرد خاموت است.

- میلگرد سنجاقی: با وجود این که خاموت مقاومت سازه را افزایش میدهد، اما خودش هم نیاز به حمایت دارد. کاربرد سنجاقی، افزایش مقاومت برشی خاموت از طریق قوام بخشیدن به اتصال بین خاموت و آرماتورهای طولی است.

- میلگرد اوتکا (ادکا): مهمترین کاربرد میل گرد اوتکا، که به آن ادکا هم میگویند، خنثی کردن لنگرهای منفی در تکیهگاههای تیر است.

- میلگرد رکابی: شکل ظاهری آن مانند حرف U انگلیسی است. کاربرد میل گرد رکابی، محافظت از آرماتورهای طولی در هنگام بتنریزی است.

- میلگرد راستا (سیتکا): افزایش مقاومت کششی و بعضاً افزایش مقاومت فشاری بتن مهمترین کاربرد نوع راستا است.

برای مطالعۀ بیشتر در این زمینه مقالۀ بهترین میلگرد برای ساختمانسازی کدام است را در فولادشاپ بخوانید.

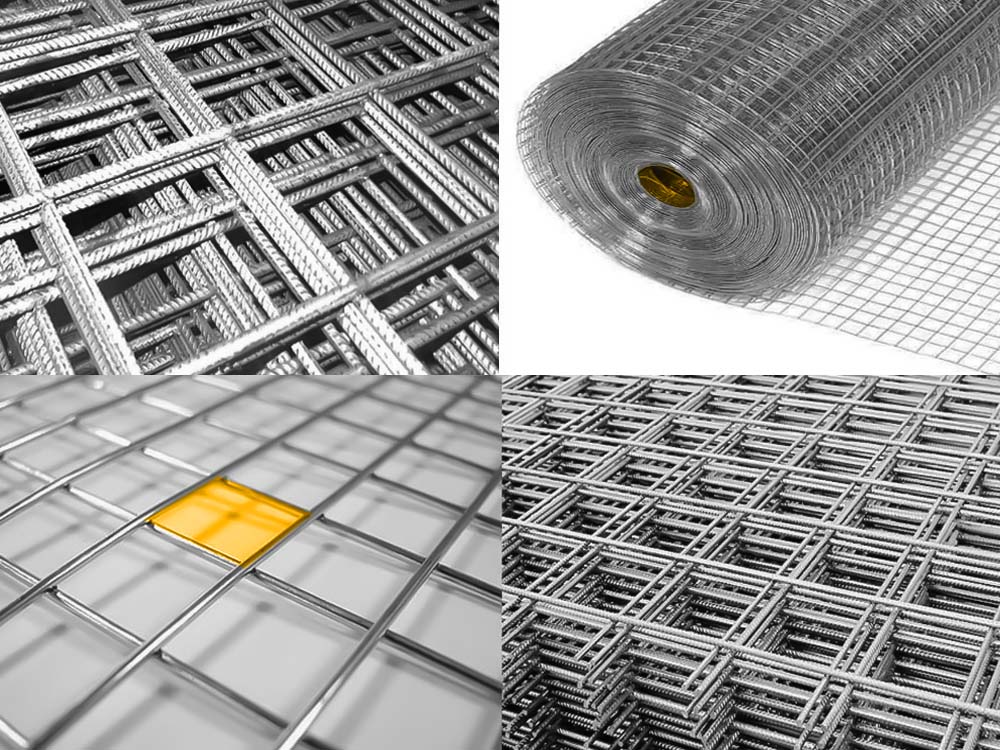

انواع توری فلزی ساخته شده با میلگرد

توری فلزی یکی از محصولات فولادی پر کاربرد است که در ابعاد مختلف و برای طیف وسیعی از مصارف گوناگون تولید و عرضه میشود.

بهطور کلی به شبکۀ فولادیای که از روی هم قرار گرفتن به وسیلۀ جوشکاری یا بافته شدن سیمها یا مفتولهای فولادی و کشش ورق فولادی ساخته میشود، توری فلزی میگویند. بین این نقاط اتصال، فضاهای تو خالی یا روزنههایی ایجاد میشود که به آن چشمه میگویند. ابعاد این چشمهها بسته به سایز توری متفاوت است و معمولاً چشمههای شش وجهی رواج بیشتری دارد. توریهای فلزی باید در برابر اکسایش و عوامل محیطی، خصوصاً بارندگی، مقاوم باشند. به همین دلیل گاهی این محصولات را به صورت گالوانیزه و با پوششی از روی تولید میکنند.

وزن توریها به ضخامت سیم و میزان تراکم بافت توری بستگی دارد و طبیعتاً هر چه سیمها ضخیمتر و بافت توری متراکمتر باشد، وزن آن نیز بیشتر است. توریها به دو شکل ورقهای و رولی به بازار عرضه میشوند.

در ادامۀ این مقاله در فولادشاپ، اقلام مختلف این محصول فولادی را بهشکل اجمالی برای شما معرفی میکنیم.

توری مش جوشی یا مش مشبک

توری جوشی، توری مش، توری مش جوشی، پارچه سیمی یا توری پیشجوش و مش مشبک، نامهای مختلفِ یکی از انواع توریهای فولادی است که ساختاری مشبک دارد و از چینش طولی و عرضی میلگردهایی در کنار هم ساخته میشود.

لفظ «توری مش» حشو است؛ چون کلمۀ مش در عبارت Welded Wire Mesh خود به معنی توری است و معنای عبارت مش توری در واقع میشود «توریِ توری»! اما به هر حال این هم یکی از الفاظ جا افتاده در بازار ایران است.

توری جوشی به دو نوع ساده و آجدار تقسیم میشود. توری ساده را با میلگرد 6 میلیمتر و 8 میلیمتر میسازند و نوع آجدار را با سایز 8 و 10 و 12 و 14 میلیمتر میسازند.

مش انواع و ابعاد مختلفی دارد. بعضی از مهمترین و پرکاربردترین انواع آن عبارتند از:

- مش مربع: این توری را در ابعادی با طول و عرض یکسان تولید میکنند و یکی از بهترین آرماتورها برای مسلح کردن بتن است. از این توری برای مسلح کردن بتنهای کف بزرگراهها، خانهها، ساخت تونلها و محیطهایی مانند اینها استفاده میکنند. معمولاً این محصول را به شکل آجدار تولید میکنند تا درگیری بهتری با بتن داشته باشد.

- مش مستطیل: این توری را معمولاً در ابعاد 100 در 200 میلیمتر میسازند. مقاومسازی و روسازی از مهمترین کاربردهای این محصول است.

- مش با ابعاد بزرگ: مش ابعاد بزرگ را بیشتر در اندازههای 100 در 400 میلیمتر میسازند و معمولاً در راهسازی از آن استفاده میکنند.

- مش بستهبندی: ابعاد رایج این محصول 100 در 100 میلیمتر است و برای مقاومسازی و کفسازی از آن استفاده میکنند.

روشهای اتصال میلگرد

با رشد شهرسازی و افزایش جمعیت، شهرهای بزرگ با معظل محیط کافی برای زندگی ساکنین مواجه شدند. برای غلبه بر این چالش، محور عمودی فضای شهری به جای محور افقی گسترش یافت تا محدودیت محیطی زمین برای خانهسازی جبران شود. بههمین دلیل، ساخت ساختمانهای بلند و آسمان خراشها در یکصد سال اخیر با سرعت فزایندهای رواج یافت.

میلگردهای موجود در بازار طول محدودی دارند و برای استفاده در سازههای بلند و ساختمانهای چندین طبقه کوتاه هستند. بههمین دلیل هم گاهی طول آرماتور را افزایش میدهند تا به اندازهی دلخواه و مناسب برسد. این افزایش اندازه، فقط از طریق عملیات اتصال امکانپذیر است. به اندازهای که لازم است دو میلگرد در امتداد هم قرار گیرند، طول اتصال میگویند. اتصال این محصول چند شیوۀ مختلف دارد که در ادامه متداولترین شیوهها را بهاختصار شرح میدهیم.

وصله پوششی یا اورلب یا اورلپ: این روش اتصال، یکی از پرکاربردترین روشها در ایران است که متأسفانه معایب زیادی هم دارد. در روش اورلب، دو میلگرد را طوری روی هم قرار میدهند که با هم در اندازۀ معینی همپوشانی داشته باشند. سپس آنها را با مفتول به هم متصل میکنند. اورلپ فقط برای میلگردهایی حد اکثر تا قطر 36 میلیمتر مجاز است. از معایب این روش این است که هم مصرف میلگرد را افزایش میدهد، هم بیشتر از دو تای آنها را نمیتوان با این روش به هم وصل کرد و هم این که در برابر فشارهای دورهای یای پریودیک مقاوم نیست و از محدودۀ الاستیک خارج میشود.

کوپلر یا وصلۀ مکانیکی: کوپلر هم یکی از دیگر از روشهای متداول اتصال است. در این روش از وسایل مکانیکی مانند کوپلر برای اتصال استفاده میکنند. در این شیوه هم میلگردها نباید قطر زیادی داشته باشند و استفاده از آن برای مقاطعی با قطر بالا مجاز نیست. روش کوپلر مطمئنتر و مستحکمتر از اورلپ است و باعث میشود قطعات در محل اتصال، خواص مکانیکی یکپارچهای پیدا کنند. کوپلر استاندارد، تبدیل، انتهایی، پیچی، جوشی و موقعیت از انواع روشهای کوپلینگ هستند.

جوش فورجینگ یا جوشکاری: در این روش میلگردها را با استفاده از دستگاه جوش بههم متصل میکنند. این شیوه استحکام خوبی دارد و میتواند تنشهای بتن را بهخوبی منتقل کند و استحکام تنش را بیشتر میکند. اما در عین حال، قدری زمان و هزینه هم را افزایش میدهد و به نیروی متخصص نیاز دارد. بعد از عملیات جوشکاری هم نیاز به بازبینی و کنترل کیفی وجود دارد. در روش جوش فورجینگ مستقیم، برای گداختن و ذوب کردن فلز از شعلۀ اکسیژن و استیلن استفاده میکنند. سپس دو سر دو میلگرد ذوبشده را، که در گیره جا افتادهاند، با استفاده از نیروی جک هیدرولیکی به هم میچسبانند و، پس از سرد شدن، پروفیلها به هم متصل میشوند. این روش هم محدودیتهای تکنینکی خودش را دارد. میلگردهای گرم نورد شده باید دست کم 10 میلیمتر و نوع سرد نوردشده باید دست کم 14 میلیمتر ضخامت داشته باشند.

برای مطالعۀ بیشتر در این زمینه و دریافت اطلاعات کاملتر، مقالۀ وصلۀ میلگرد و روشهای آن را در فولادشاپ بخوانید.

مشخصات میلگرد

این محصولات با توجه به کارایی متنوع و گستردهای که دارند، ویژگیها و خواص متفاوتی نیز دارند. هر کدام از انواع این پروفیل ساختمانیِ باز، ویژگیها و مشخصات مکانیکی، شیمیایی و میزان خلوص مخصوصی دارد که بنا بر استانداردهای روز دنیا و ایران تعیین میشود و در برگۀ آنالیز یا برگۀ مشخصات یا سرتیفیکیت میلگرد ثبت میشود. بههمین دلیل، برگۀ آنالیز محصول، اهمیت بسیاری زیادی برای شناخت نوع و ویژگیهای محصول مصرفی مشتریان دارد. کارخانههای ایران مثل ذوب آهن اصفهان یا فولاد خراسان همیشه برگۀ آنالیز محصولات خود را ارائه میدهند تا متقاضیان این محصولات با مطالعۀ آن از مشخصات میلگرد مورد نظرشان مطلع شوند و بتوانند ارزیابی درستی از کارکرد این محصول داشته باشند.

در این برگهها مشخصات شیمیایی، مکانیکی و میزان خلوص میلگردها ثبت شده است و با مطالعۀ آن میتوانید از ویژگیهای محصول خریداریشدهتان با خبر شوید. با ثبت سفارش و خرید از فولادشاپ، میتوانید برگۀ آنالیز محصولات خریداریشده را ببینید و با مشاوره با کارشناسان فولادشاپ، بهترین محصول متناسب با نیازتان را انتخاب کنید.

بندیل میلگرد

بندیل یا بندل، نوار فلزی یا پلاستیکی است که با آن محصولات را بستهبندی میکنند. بندیل سادهترین و به صرفهترین راه بستهبندی این محصول است. تعداد شاخهها در هر بندیل متفاوت است و به وزن واحد میلگردهای آن بندیل بستگی دارد. برای فهمیدن تعداد شاخههای هر بندیل کافی است وزن کل بندیل را بر وزن یک میلگرد آن بندیل تقسیم کنید تا تعداد شاخههای آن بندیل مشخص شود. هر بندیل بهطور میانگین از 2 تا 5.5 تن وزن دارد و کارخانههای مختلف بندیلهایی با وزن مخصوص به خودشان تولید میکنند. اما اغلب بندیلها در محدودۀ دو هزار تا دوهزار و دویست کیلو وزن دارند و کمتر کارخانهای مثل ذوب آهن اصفهان بندیلهای چهار یا پنج تنی تولید میکند. هر کارخانه برگۀ مشخصات محصول تولیدیاش را در بندیلهایش قرار میدهد.

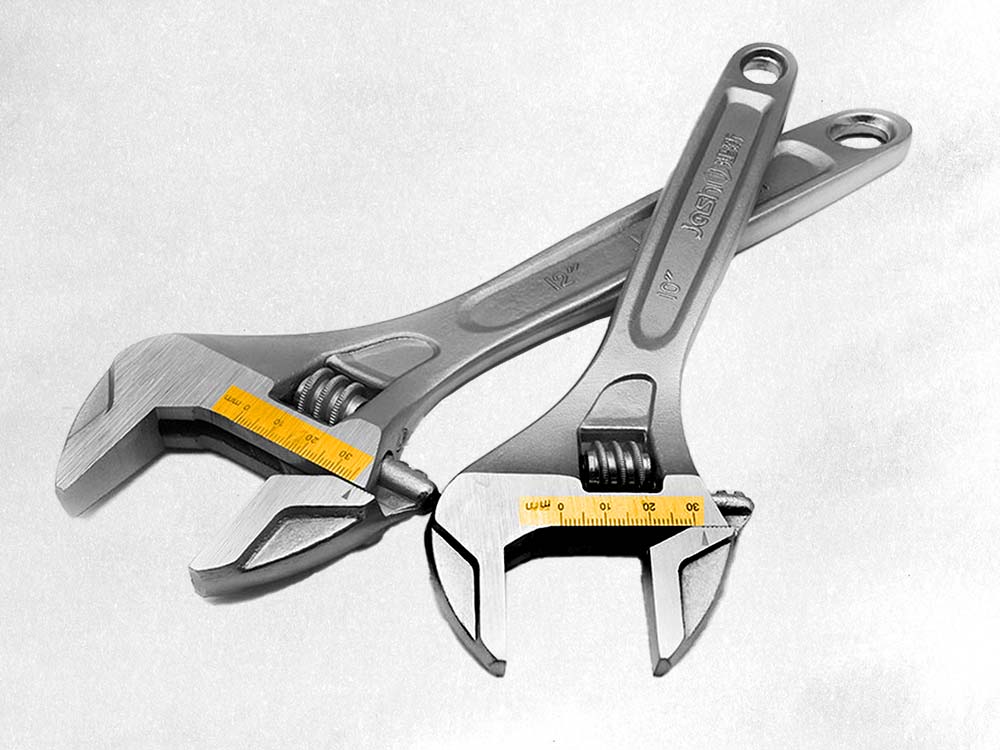

اندازهگیری قطر میلگرد

اندازهگیری قطر این مقطع فولادی برای افراد خبره که سالها در این زمینه یا در زمینۀ راه و ساختمان و صنایع مربوطه کار کردهاند، به صورت چشمی هم میسر است و اصلاً کار دشواری نیست. اما افرادی که هنوز ابتدای کار هستند به زمان نیاز دارند تا اصطلاحاً با خم و چم کار آشنا شوند.

اگر وزن میلگرد را داشته باشید، میتوانید قطر آن را با استفاده از فرمولی مشخص محاسبه کنید. فرمول این است:

وزن یک متر میلگرد= (وزن مخصوص)*7850*یک متر*4/( d^2 *3.14)

البته با فرمولها و روشهای ریاضی دیگری نیز میتوان وزن این محصول را محاسبه کرد. ولی به جز روشهای فرمولی و ریاضیوار، میتوانید قطر میلگرد را با استفاده از ابزار مخصوص محاسبه کنید. در ادامه روش اندازهگیری با این ابزار را برای شما توضیح میدهیم.

- اندازهگیری با طناب: یکی از روشهای سنتی و بسیار ساده برای اندازهگیری قطر میلگرد و اندازهگیری قطر هر چیزی با سطح مقطع دایره، همین استفاده از طناب است. روش کار به این شکل است که طناب را دور سطح مقطع میپیچند و محل تقاطع طناب را با انگشت نگه میدارند. سپس سر طناب را رها میکنند و محل تقاطع را همچنان با انگشت نگه میدارند. طناب صاف را کنار خطکش میگذارند و از سر آزاد تا محل تقاطع را، که با انگشت گرفتهاند، اندازه میگیرند و قطر دایره به دست میآید.

- اندازهگیری با استفاده از کولیس: کولیس یکی از دقیقترین و قدیمیترین ابزار اندازهگیری است که با استفاده از آن میتوانید فاصلۀ میان دو نقطه از هر شیئی را اندازه بگیرید. برای اندازهگیری قطر کافی است دو شاخک کولیس را در دو طرف سطح مقطع دایرهای میلگرد قرار دهید و از طریق خطکش کولیس عدد به دستآمده را بخوانید که میشود همان قطر میلگرد شما.

- اندازهگیری با شابلون: استفاده از شابلون هم یکی از روشهای آسان و کاربردی و سریع و نسبتاً دقیق اندازهگیری قطر این مقطع است. بسیاری از مهندسان و کارشناسان با این وسیله قطر میلگرد را اندازه میگیرند.

- اندازهگیری قطر میلگرد با آچار فرانسه: آچار فرانسه واقعاً جادویی است و همهکاره! یکی از کاربردهای آچار فرانسه اندازهگیری قطر است. البته برای این منظور باید از آچار فرانسۀ مخصوص این کار که از قبل درجهبندی شده است استفاده کنید.

برای مطالعات بیشتر و کاملتر پیشنهاد میکنیم حتماً مقالۀ نحوه اندازهگیری وزن میلگرد را در فولادشاپ بخوانید.

شرایط نگهداری از میلگرد

برای مراقبت و نگهداری از میل گردها تا زمان استفاده در پروژه، بایدها و نبایدهایی وجود دارد که میبایست حتماً رعایت کنید.

- میلگردها را در معرض تابش مستقیم آفتاب نگه ندارید. تابش آفتاب باعث بالا رفتن دمای فلز میشود. اگر دمای فلز بالا برود، باید از قبل از بتنریزی با آبپاشی دمای آن را پایین بیاورید که همین آبپاشی برای این محصول زیاد خوب نیست.

- میلگردها را در معرض عوامل خورنده و مواد اسیدی نگذارید. پُر واضح است که این مواد برای فولاد بسیار مضر هستند.

- آمارتورها باید دست کم پانزده سانتیمتر از زمین فاصله داشته باشند. چون اگر روی زمین باشند و گرد و خاک روی آنها بنشیند، این گرد و خاک باعث جذب رطوبت در میلگرد و در نهایت زنگزدگی و خرابی آن میشود. ضمن این که ممکن است در املاح خاک، عوامل خورنده هم وجود داشته باشد. محصول زنگزده علاوهبر از دست دادن خواص مکانیکی و شیمیاییاش، باعث خوردگی بتن هم میشود.

- میلگردها را بر اساس نوع و قطر آنها تفکیک کنید. برای شناسایی بهتر پس از تفکیک، انتهای آنها را با رنگهای متفاوت رنگآمیزی کنید.

- ترجیحاً روی میلگردها را با پارچۀ برزنتی ضخیم بپوشانید تا عوامل خورنده و مخرب به آنها آسیب نزند.

- محل نگهداری میلگردها مرطوب نباشد و در معرض بارش برف و باران نباشد.

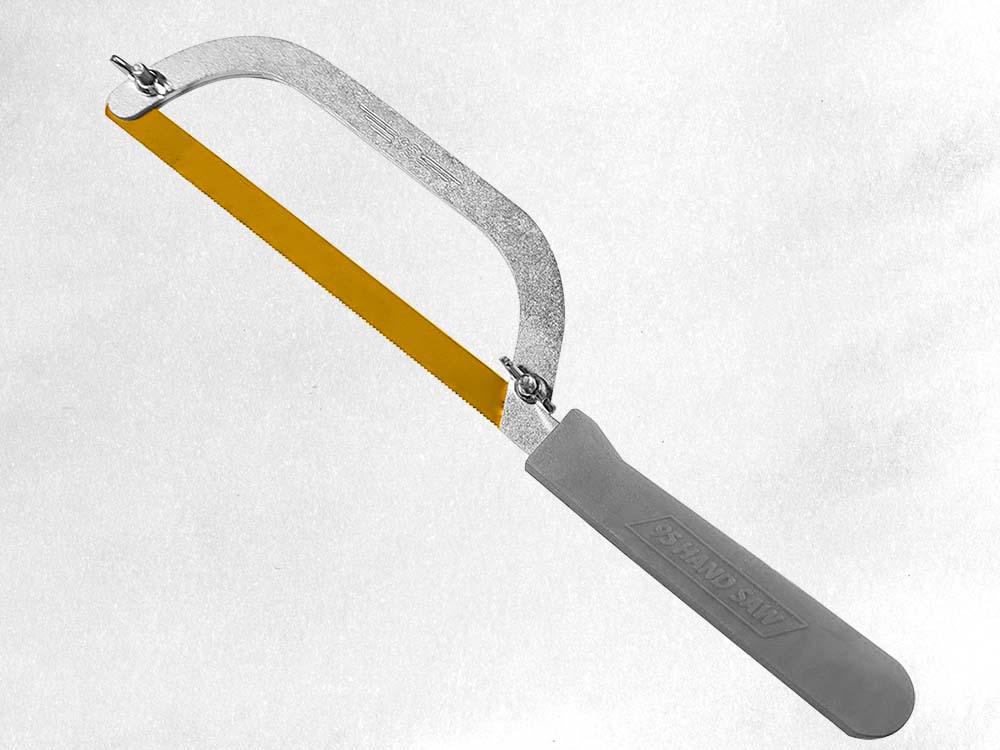

انواع روش برش میلگرد

این محصول به دو روش سرد و گرم برش داده میشود که هر کدام مزایا و معایب خودشان را دارند. برای انتخاب روش برش میلگرد باید حتماً دربارۀ روشها و ابزار مختلف برش اطلاعات کافی داشته باشید. در ادامۀ این مقاله در فولادشاپ، هر کدام از روشهای برش و اطلاعات پایه دربارۀ ابزار و ویژگیهای ابزار این صنعت را به تفکیک شرح میدهیم.

برش به روش سرد

برش به روش سرد را بدون استفاده از حرارت انجام میدهند. حرارت ندیدن میلگرد باعث میشود ساختار مولکولی و، در نتیجۀ آن، خواص فیزیکی فولاد حفظ شود. همچنین این روش از تولید ضایعات بیشتر و هدررفت فولاد جلوگیری میکند. علاوه بر این، کیفیت سطح مقطع را حفظ میکند و باعث میشود ابعاد میلگرد با دقت بالایی به شکل دلخواه دربیاید. یکی دیگر از مزایای این شیوه سازگاری با محیط زیست است؛ چرا که گازهای سمی تولید نمیکند و همان طور که ذکر شد، از تولید ضایعات جلوگیری میکند.

اما این روش هم پیچیدگیهایی دارد که باعث میشود قیمت نهایی آن تا حدی گران تمام شود. دلیل این هزینۀ نسبتاً زیاد، گرانی ابزار و وسایل برش سرد و همینطور هزینهبر بودن نگهداری از این ادوات و نیاز به نیروی انسانی متخصص است. البته در صورتی که برش سرد برای سفارشهای عمده استفاده شود، از لحاظ اقتصادی بهصرفه خواهد بود.

مهمترین ابزارهای این روش برش میلگرد عبارتند از:

- ارۀ آهنبر دستی: این وسیله سادهترین ابزار برش است. ارۀ آهنبر با نیروی دست کار میکند و نکات ایمنی در هنگام استفاده از آن باید حتماً رعایت شود. ارۀ آهنبر دندانههای ریز و درشت دارد و ارهکار به تناسب اندازۀ میلگرد از دندانۀ مناسب استفاده میکند.

- دستگاه واترجت: یکی از قدرتمندترین ابزارهای برش است. واتر جت با نیروی موتورهای آبی قوی، مواد سخت را با دقت بالا برش میدهد. البته امروزه کمتر این دستگاه را برای برش میلگرد استفاده میکنند و بیشتر برای برش سنگ کاربرد دارد.

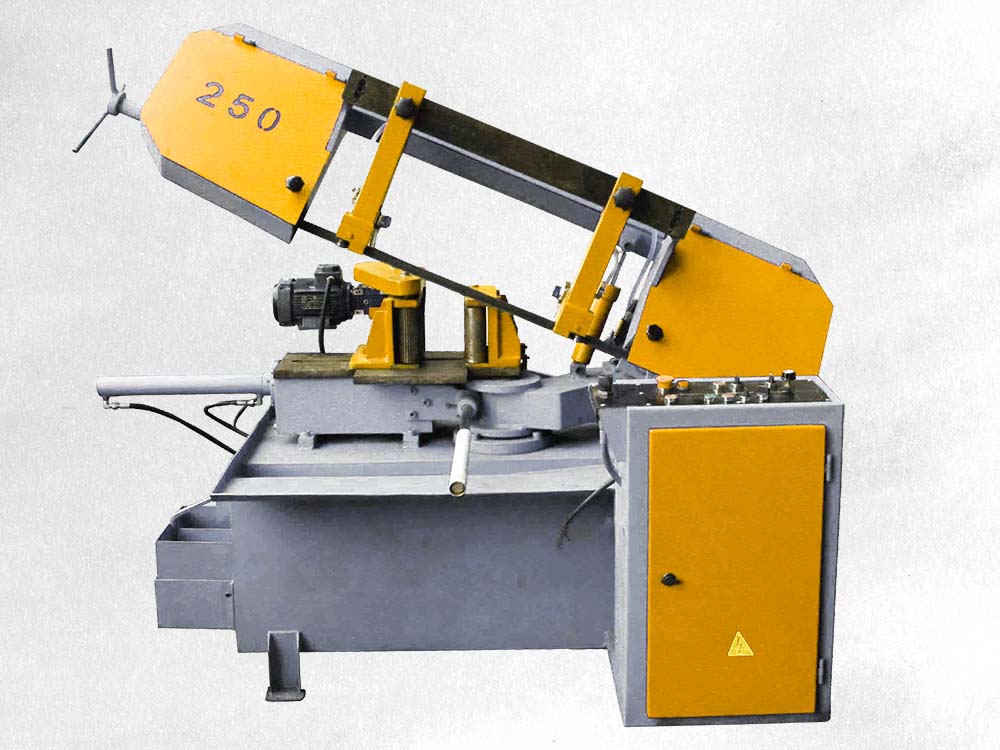

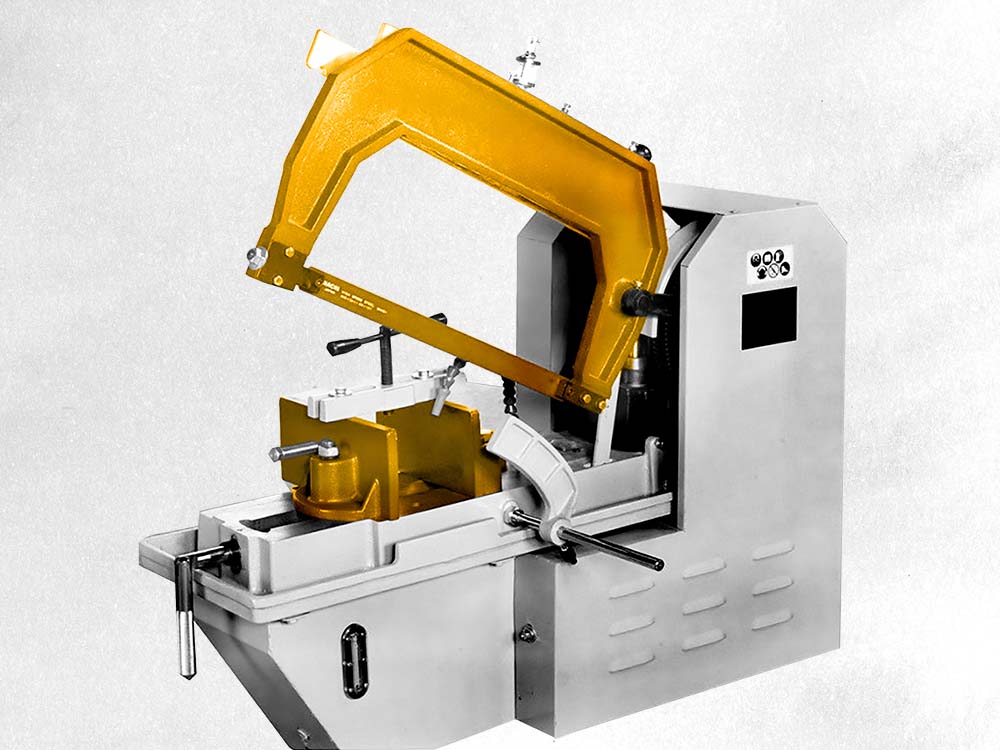

- دستگاه اره نواری: هر آنچه از دستگاه برشی دقیق و قوی و کاربردی نیاز دارید در این وسیلۀ انقلابی جمع شده است. این اختراع چشمگیر، با الکتروموتورهای نیرومند و جکهای هیدرولیک، تحولی در صنعت برش میلگرد به وجود آورد؛ چرا که امکان برش قطعات ضخیم با دقت بالا و سرعت مناسب را فراهم کرد. این دستگاه قابلیت برنامهریزی دارد و میتواند قطعاتی را به شکل زاویهدار و به صورت تمام اتوماتیک برش دهد. همچنین ضایعات فولادی با استفاده از این دستگاه به حداقل میرسد و محیط زیست را کمتر آلوده و فولاد را کمتر تلف میکند.

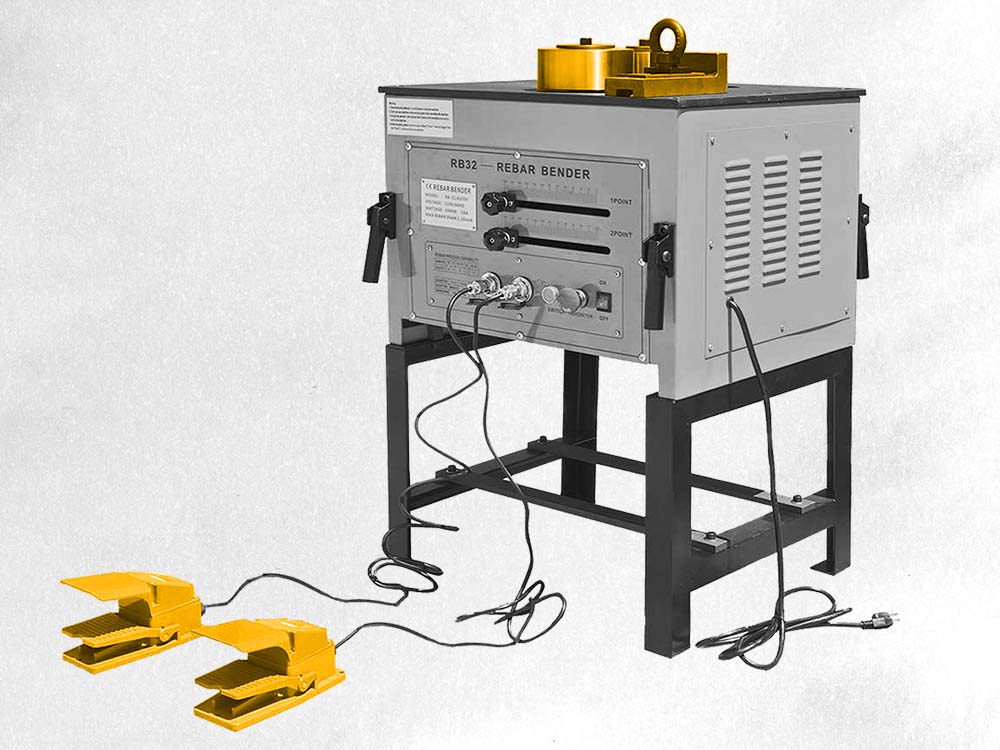

- دستگاه خاموتزن: این وسیله، دو نوع تمام اتوماتیک و نیمه اتوماتیک دارد. از این ابزار برای چهار گوش کردن یا گرد کردن و همینطور برش میلگرد استفاده میکنند.

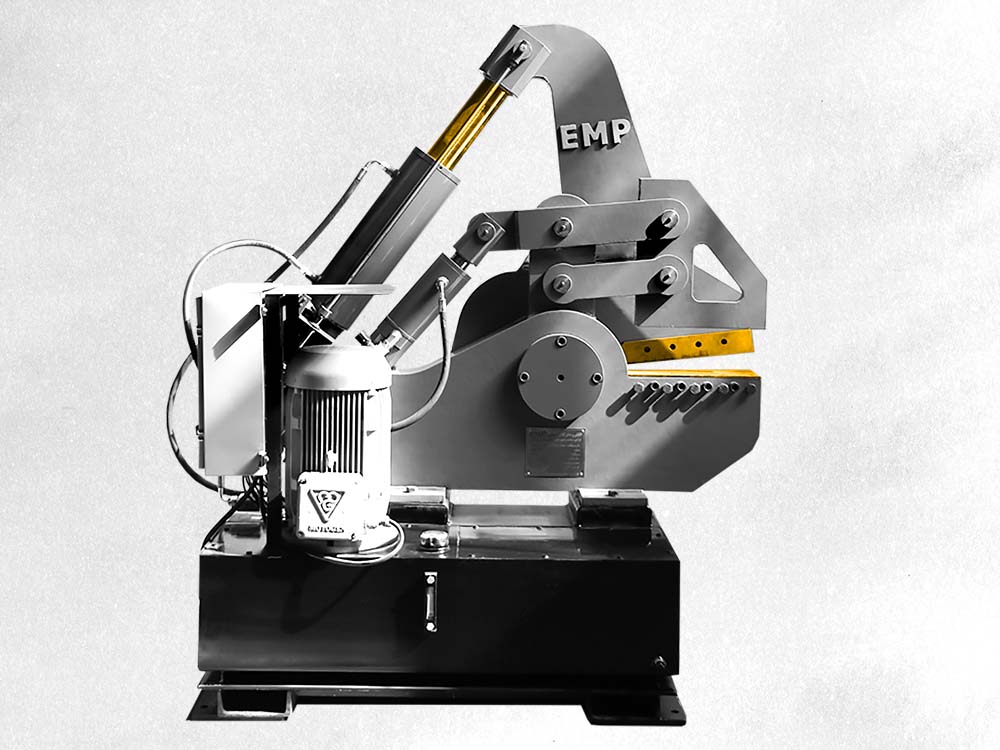

- دستگاه گیوتین: نام این وسیلۀ برش از همان دستگاه رعبانگیز و وحشتآوری میآید که برای اعدام زندانیان بهکار میرفت و ژوزف گیوتین استفاده از آن را بعد از صد سال دوباره در فرانسه باب کرد. اما در صنعت برش فولاد، برای قطع کردن میلگردهای گردنکلفت کاربرد دارد! گیتوین دستگاهی نیمه اتوماتیک است که میل گردهایی با ضخامت بالا را برش میدهد. مقاطعی با ضخامت 40 میل با این وسیله بهراحتی برش میخورند. البته این دستگاه نیمه خودکار است و به یک گرداننده (اپراتور) نیاز دارد و، بهدلیل همین نیمه خودکار بودن، ممکن است قطعهها را با ابعاد دقیق قطع نکند.

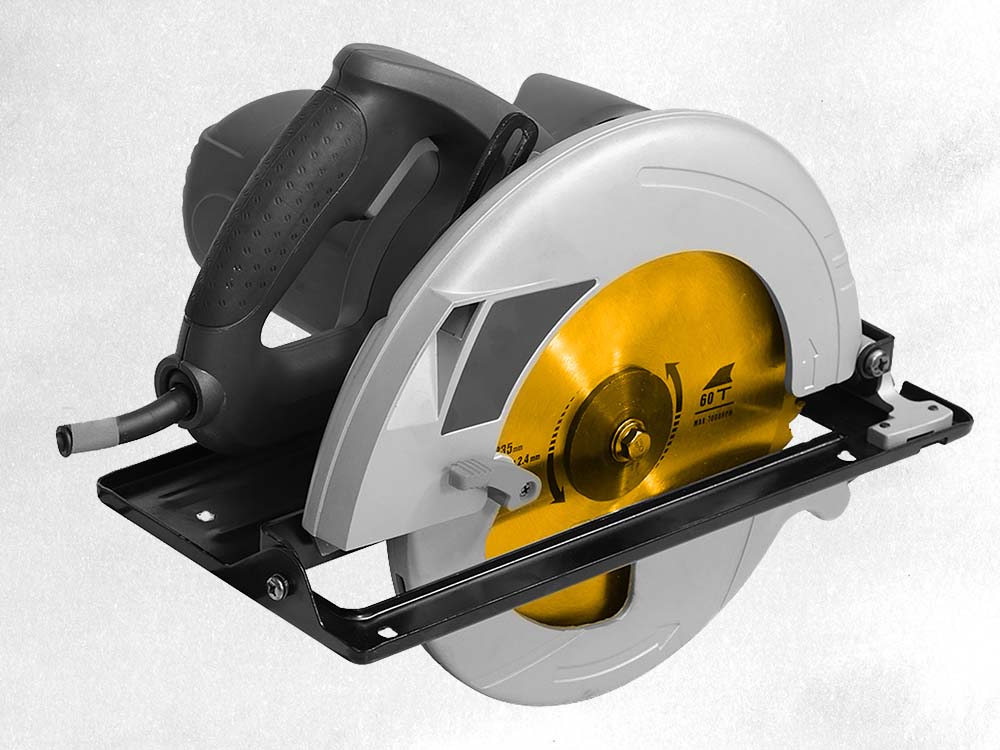

- اره دیسکی: این ابزار جایگزین مناسبی برای دستگاه پر خطر اره آتشی است. قطعات برشخورده با اره دیسکی، کیفیت بالاتر و ابعاد دقیقتری از محصولات برشخورده با اره آتشی دارند.

- اره لنگ: این وسیله دقت کمتری دارد و ضایعات بیشتری هم تولید میکند. بههمین دلیل برای برش میلگرد کمتر از این دستگاه استفاده میکنند. اره لنگ هنگام کار، لگدهایی به سمت عقب و بالا میزند.

- قیچی برش: این ابزار دو نوع دستی و هیدرولیک دارد. قیچی دستی برای برش دادن محصولاتی با ضخامت کم استفاده میشود و نوع هیدرولیک، که دهانهای بزرگتر دارد، برای برش دادن میلگردهای با ضخامت بالا. نوع هیدرولیک سرعت زیادی دارد و با استفاده از آن میتوان تعداد زیادی از این پروفیل باز تا قطر 35 میل را در زمان کم، و به دو روش برقی یا دستی، برش داد. همچنین این دستگاه پایهای چرخی دارد که جابهجایی آن را آسان میکند.

- فرز: برش با فرز سرعت کار را افزایش میدهد اما ایمنی پایینی دارد. معمولاً بهجای فرز از اره دیسکی استفاده میکنند که ساختاری شبیه فرز دارد و در عین حال سرعت و قدرت و ایمنی بیشتری هم دارد.

برش به روش گرم

روش گرم برش میلگرد، در مقایسه با روش سرد، عیب بیشتر و دقت کمتری دارد. اما چند مزیت مهم دارد که این ایرادها را پوشش میدهد. در روش گرم، فولاد را با حرارت دستگاههای برش میبرند. این حرارت بالا باعث تغییر ساختار مولکولی فلز در محل برش و اطراف آن میشود. همچنین پرتی زیادی دارد و کیفیت ظاهری فولاد را هم کاهش میدهد و باعث تغییر شکل در محل برش و اطراف آن میشود. دقت روش گرم نیز چندان تعریفی ندارد و در مقایسه با روش سرد کیفیت پایینتری دارد. گذشته از اینها، روش گرم باعث آزاد شدن گازهای شیمیایی مضر و خطرناک میشود و بهدلیل پرتی زیاد و تولید گازهای سمی، با محیط زیست سازگار نیست. اما با وجود تمام این معایب، روش گرم سرعت بسیار بالایی دارد و با این شیوه میتوان تعداد زیادی میلگرد، با ضخامتهای بالا را برش داد. همچنین روش گرم تراشۀ کمتری تولید میکند. سرعت بالای این روش، هزینههای برشکاری را کاهش میدهد و بههمین دلیل با وجود تمام عیب و ایرادهایش، روشی پر کاربرد و از لحاظ اقتصادی مقرون به صرفه است. روش گرم با استفاده از سه دستگاه مختلف اجرا میشود که هر کدام را بهاختصار شرح میدهیم.

- دستگاه هوابرش (پلاسما): این دستگاه هوا یا گاز فشرده را با سرعت به سمت میلگرد شلیک میکند و بین نازل دستگاه و محصول، قوس الکتریکی به وجود میآورد. این قوس الکتریکی دمای بسیار زیادی (حدوداً 25 هزار درجۀ سلیسیوس) دارد که فلز را ذوب یا اصطلاحاً آب میکند. دستگاه هوا برش، سرعت کم و دقت کمی دارد و با این حال هنوز از آن استفاده میکنند.

- اره دیسکی آتشی: این دستگاه دقت و سرعت بیشتری از هوابرش دارد و تغییر کمتری در ساختار قطعه ایجاد میکند. اره دیسکی آتشی، شبیه همان اره دیسکی روش سرد است. تیغۀ این دستگاه، به پشتوانۀ موتور الکتریکی، تا 45 هزار دور در دقیقه میچرخد و میتواند تعداد زیادی میلگرد را در مدتی کوتاه ببرد. اما این هیولای برشکاری، نیاز به هدایت گرداننده (اپراتور) دارد و بهدلیل ایمنی پایینی که دارد، و احتمال در رفتن و شکستن تیغۀ اره و خطر جانیای که برای گرداننده دارد، استفاده از آن منسوخ شده است.

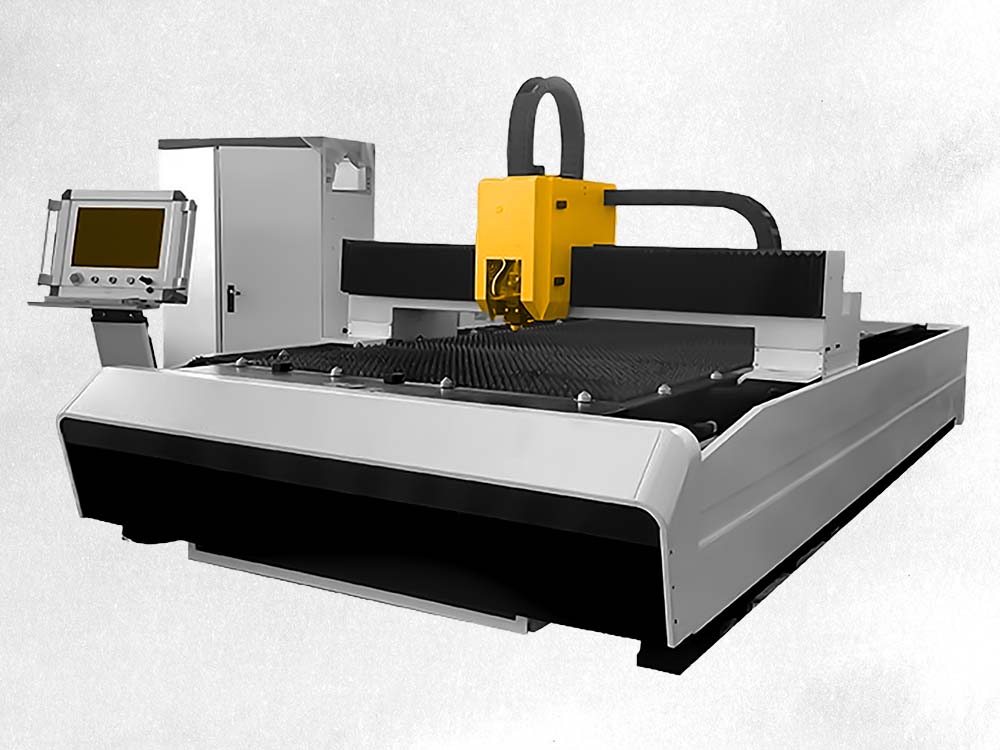

- لیزر: بریدن میلگرد با استفاده از لیزر، کمترین تغییر را در ساختار مولکولی فولاد ایجاد میکند. دستگاه لیزر میتواند فولاد را ذوب و تصعید کند و نهایتاً آن را ببرد. لیزر شیمیایی، گازی، فیبری و جامد و جز اینها… گونههای مختلف لیزر هستند که از میان آنها فقط از نوع جامد و گازی برای برشکاری استفاده میکنند.

تولیدکنندگان میلگرد در ایران

کارخانههای زیادی در ایران، این مقطع فولادی پر کاربرد را تولید میکنند و پاسخگوی بخش اصلی نیاز داخلی به این مقطع فولادی هستند. کارخانههایی مانند ذوب آهن اصفهان، راد همدان، مجتمع نورد گرم سمنان، فولاد خراسان، فولاد کویر کاشان، آناهیتا گیلان، کارخانۀ فولاد میانه و جز اینها… از برترین و شناختهشدهترین کارخانههای تولید میلگرد در کشور هستند. کارخانههای شمال غرب کشور بخش بزرگی از نیاز داخلی به این قطعه را تأمین میکنند و بههمین دلیل میتوانیم این منطقه را قطب تولید این محصول در کشور بنامیم. در ادامۀ این مقاله سه تا از بهترین تولیدکنندگان این مقطع فولادی در کشور را معرفی میکنیم

- ذوب آهن اصفهان: ذوب آهن اصفهان با سه میلیون و ششصد هزار تن ظرفیت تولیدِ با کیفیت، پیشتاز تولید این محصول فولادی پر کاربرد است. ذوب آهن اولین کارخانهای است که گواهینامه استاندارد بالاترین سطح کیفی تولید را با معیارهای بینالمللی شرکت CARES انگلیس و گواهینامۀ ISO9001 دریافت کرد. این حجم بالای تولید و کیفیت بی نظیر، ذوبآهن را به مقام برترین تولیدکنندۀ میلگرد ایران رسانده است.

- کارخانۀ فولاد کویر کاشان: این مجموعه از سال 1379 راهاندازی شده است و یکی از با کیفیتترین میلگردهای ساخت ایران را تولید میکند. محصولات این کارخانه کیفیت بسیار مطلوبی دارند و از خاصیت کشسانی و شکلپذیری بسیار بالایی برخوردار هستند و قابلیت جوشکاری هم دارند. حتی گرید آج 520 یا A4 تولیدی این کارخانه هم جوشپذیر است و در عین حال استحکام کافی دارد و با خواص مکانیکی نوع خود منطبق است. فولاد کویر کاشان محصولاتی با سایز 40 تولید میکند که در نوع خود منحصربهفرد است.

- فولاد آذربایجان میانه: این مجموعه یکی از بزرگترین صادرکنندگان کشور است که در قلب تپندۀ میلگرد ایران در ناحیۀ شمال غرب کشور و در شهر میانه قرار دارد. نزدیکی به راهآهن و همینطور بهرهمندی از جادۀ اختصاصی متصل به راه ترانزیت بینالمللی و تولید محصولات با کیفیت و منطبق با استانداردهای بینالمللی (مثل DIN آلمان) و بهرهگیری از الگوی ارزیابی INQA، مهمترین دلایل موفقیت صادراتی این کارخانه و کیفیت بیرقیب محصولاتش در بازار داخلی است. فولاد آذربایجان میانه تحول بزرگی در کیفیت محصولات ساخت ایران بهوجود آورده است.

برای شناخت بیشتر کارخانههای تولید این محصول در ایران، مقالۀ میلگرد کدام کارخانه بهتر است؟ را در فولادشاپ بخوانید.

حمل و نقل میلگرد

حمل و نقل این محصول یکی از مهمترین عوامل تأثیرگذار بر قیمت تمامشدۀ آن و همینطور هزینههای ساخت هر سازهای است. حدود نه درصد از هزینههای زنجیرۀ تامین به حمل و نقل مربوط است.

از آنجایی که این محصول پروفیلی با وزن نسبتاً زیاد است، هزینۀ حمل و نقل آن نیز تقریباً بالاست. از طرفی با توجه به رشد کارخانههای تولید این محصول در ایران و در دسترس بودن این محصول فولادی کاربردی در سراسر کشور، دست متقاضیان برای سفارش این محصول باز است و میتوانند محصول مورد نیاز شان را از نزدیکترین کارخانههای تولیدکننده سفارش دهند.

حمل و نقل جادهای بیشترین سهم را در جابهجایی محصولات فولادی، از جمله میلگرد، در کشور دارد. حدود نود درصد حمل و نقل این محصول را با استفاده از کامیون و تریلی یا خاور و نیسان و به صورت جادهای انجام میدهند و فقط ده درصد سهم حمل و نقل ریلی با راهآهن است. حمل و نقل ریلی بسیار امن و قابل اطمینان است اما در مقایسه با حمل و نقل جادهای تا حدودی زمانبر است. حمل و نقل جادهای سرعت بیشتری دارد و هماهنگ کردنش هم راحتتر است.

امروزه در دنیا شیوههای دریایی و هوایی حمل و نقل کاربرد زیادی دارد. همچنین ساخت کانتینرها، امکان حمل و نقل ترکیبی را هم فراهم کرده است که مزایای زیادی دارد. اما عیب آن در، به اصطلاح، خالی برگشتن کانتینرهاست که تا حدودی شرکتها را متضرر میکند.

ایران علیرغم برخورداری از نیروی دریایی و ناوگان دریایی قدرتمند، به اندازۀ کافی در زمینۀ صادرات دریایی فعالیت نکرده است و هنوز ظرفیتهای استفادهنشدۀ زیادی در این حوزه وجود دارد.

عوامل مؤثر بر قیمت میلگرد

عوامل مختلفی بر قیمت میلگرد در ایران تأثیر میگذارند. این که آیا قیمت این محصول پایین میآید یا بالا میرود، تحت تأثیر عوامل مختلفی است که باید از آن اطلاع داشته باشید.

علاوهبر قیمت ارز که بر تمام اقلام مصرفی مؤثر است، میزان عرضه و تقاضا و خصوصاً قیمتهای بازار مسکن در ایران بر قیمتگذاری این محصول مؤثر است. میتوانید در فولادشاپ، قیمت لحظهای میلگرد ساده را استعلام کنید و با مقایسۀ قیمتها، بهترین انتخاب ممکن را داشته باشید.

تعدادی از مهمترین عوامل مؤثر بر قیمت میلگرد عبارتند از:

- قیمت ارز: قیمت ارز بر قیمت هر چیزی از شیر خشک تا خودرو مؤثر است و این محصول هم یکی از اقلامی است که بهای آن تحت تأثیر نوسانات قیمت ارز قرار میگیرد. نواسانات ارز بر قیمت مواد اولیه تأثیر میگذارد و گران شدن مواد اولیه به شکل مستقیم بر قیمت تمامشدۀ این محصول مؤثر است.

- عرضه و تقاضا: این عامل هم یکی از مفاهیم پایۀ اقتصاد است که مبنای ارزشگذاری بر هر کلایی است. اگر تقضا بالا برود و عرضه کاهش پیدا کند، طبیعتاً قیمت نیز بالا میرود. عوامل متعددی بر نظام عرضه و تقاضای میلگرد تأثیرگذار هستند. یکی از عوامل مهم، صنایع وابسته به این محصول است. برای مثال هر چه وضعیت صنعت خودرو بهتر باشد و تقاضا بالاتر برود و بهموازات آن تولید این محصول هم رشد داشت باشد، قیمتها متعادلتر و اقتصاد شکوفاتر خواهده بود. گفتنی است که پیشبینیها دربارۀ عرضه و تقاضا نیز بر قیمت این کالا (و اساساً هر کلای مهمی) مؤثر است.

- قیمت مواد اولیه: این عامل بر قیمت تمامشدۀ مقاطع فولادی مؤثر است. برای دستیابی به تحلیلی دقیقتر از روند حرکتی بازار فولاد، ضروری است که به شکل مداوم، و در قالب بازههای کوتاهمدت، از قیمت مواد اولیۀ صنعت فولاد مانند آهن اسفنجی و سنگ آهن اطلاع داشته باشید.

- نسبتِ میان قیمت دلار و واردات محصولات پایهای فولاد: بخشی از محصولات پایهای مانند ضایعات یا قراضۀ آهن و آهن اسفنجی و اسلب و مانند اینها که وارد کشور میشوند، ارتباط مستقیم با قیمت ارز دارند و بههمین دلیل نوسانات بازار ارز بر قیمت تمامشدۀ مواد وارداتی مؤثر است.

- حمل و نقل: همانطور که در قسمت قبل هم توضیح دادیم، هزینههای حمل و نقل بخش مهمی از هزینههای زنجیر تأمین است که بر قیمت تمامشدۀ محصول نهایی بسیار مؤثر است.

برای مطالعۀ بیشتر و خرید مطمئنتر، مقالۀ راهنمای جامع خرید میلگرد را در فولادشاپ بخوانید.

مزایا و معایب میلگرد

این محصولات بر اساس شیوۀ تولید و جنس و خواص مکانیکیشان، مزایا و معایبی دارند که با آگاهی از آن میتوانید بهترین گزینه را متناسب با نیازتان انتخاب کنید. هر شکل و نوع این محصول ویژگیهایی دارد که برای استفاده در موقعیت خاص خودش مناسب است.

ترمکسی که در کشور آلمان یا کشورهای اروپایی، که زلزلهخیز نیستند، استفاده میشود و آنجا استاندارد و مطلوب است، اصلاً برای استفاده در خاک زلزلهخیز ژاپن یا کشور خودمان مناسب نیست. میلگرد کربنی محکمی که در مناطقی با آب و هوای خشک یا معتدل استفاده میشود برای استفاده در نواحی شرجی که رطوبت هوا بسیار زیاد است مناسب نیست. از طرفی نوع گالوانیزه یا ترانس دو پولیش، با توجه به قیمت بالایی که دارد، برای استفاده در هر پروژهای مناسب نیست. جایی که گریدهای آجدار مناسب است نوع ساده کاربرد ندارد و برعکس.

بنا بر این با مطالعۀ ویژگیهای هر نوع میلگرد باید نوع متناسب با نیازتان را انتخاب کنید تا ضرر و خسارتی در کار نباشد.

جمعبندی

همانطور که در ابتدای مقاله گفتیم، مطالعۀ این نوشته میتواند دیدی کلی دربارۀ انواع این محصول و استانداردهای تولید آن برای شما ترسیم کند. همچنین توضیحاتی کلی دربارۀ عوامل مؤثر بر قیمتگذاری میلگرد و تاریخچۀ تولید آن در جهان و بهترین کارخانههای ساخت این محصول در در ایران را مرور کردید. برای آگاهی بیشتر در این زمینه و انتخاب بدون نقص، حتماً مقالههای تکمیلی فولادشاپ را مطالعه کنید. چون هر کدام از این مقالهها به موضوعات جزئیتر و تخصصیتری دربارۀ این محصول میپردازد.

سخن پایانی

برای انتخاب درست و کاهش هزینهها باید دانش کافی کسب کنید. برای کسب دانش کافی هم باید هر چه میتوانید دربارۀ محصول مورد نظرتان بدانید و از تمام زوایا و نکات پنهان و آشکار ماجرا مطلع باشید. کارشناسان فروش ما در فولادشاپ، با تسلط و دانش کافیای که در این زمینه دارند، آمادۀ مشاوره و همفکری با شما برای خریدی مطمئن و سودمند هستند. میتوانید از طریق سایت فولادشاپ، و با استفاده از شماره تماسهای ما، با کارشناسان فروش در تماس باشید و از آنها مشاوره بخواهید. البته برای همفکری بهتر باید سوالهای دقیق بپرسید و برای پرسش دقیق باید خوب مطالعه و تحقیق کنید. بنا بر این پیشنهاد ما این است که ابتدا مقالههای تخصصی فولادشاپ را بخوانید و سپس با کارشناسان ما مشورت کنید تا این گفتگو بیشترین بازدهی ممکن را برای شما داشته باشد.