در این مقاله قصد داریم تا بهطور کامل در مورد انواع آهنآلات و کاربرد آنها توضیح دهیم. آهن به سبب استحکام فوقالعادهای که ارائه میدهد و نیز فراوانی، که مقرونبهصرفه بودن آن را به دنبال دارد، همواره یکی از پرمصرفترین فلزات موجود میباشد. آیا میتوانید یک سازه مهندسی را بدون استفاده از هیچگونه آهنآلات تصور کنید؟ وسایل حملونقل نظیر خودرو، کشتی، هواپیما و قطار را چطور؟ در آن صورت آیا استحکام این سازهها قابل تضمین است؟ گذشته از استحکام، تهیه موادی که بتوانند جایگزین آهنآلات در ساختمانها و سایر کاربردهای مربوطه شوند را چگونه میتوان از نظر اقتصادی و در دسترس بودن توجیح کرد؟ امروزه با پیشرفت روزافزون علم و فناوری، شاهد رویکار آمدن مواد پیشرفتهای نظیر آلیاژهای دمابالا، کامپوزیتها، نانومواد و … هستیم که هر یک دارای مجموعهای از خواص برتر نسبت به مواد موجود قبل از خود هستند. اما تمام این پیشرفتها هم باعث نشده است تا از اهمیت و کاربرد آهنآلات، بهعنوان یکی از قدیمیترین مواد کاربردی بشر، کاسته شود و این دسته از مواد همواره در مرکز توجه صنایع مختلف بودهاند. اما چه دلایلی سبب شده تا آهن به همچین جایگاهی در زندگی بشر برسد؟ برای پاسخ به این پرسش، در این مقاله با ما همراه باشید.

تاریخچه آهن

برخی از مورخان بر این باورند که ریختهگری آهن در چین باستان در 6000 سال قبل از میلاد آغاز شد، درحالیکه برخی دیگر معتقدند که در این زمان فقط ریختهگری مس و برنز انجام میشده است. با این حال، شواهد ارائه شده توسط باستان شناسان با هر دو عقیده در تضاد است. باستان شناسان در منطقهای که در آن زمان بین النهرین نامیده میشد، اولین نمونه کشف شده از اجزای ریخته گری مس را که قدمت آن به 3200 سال قبل از میلاد می رسید، کشف کردند. اگرچه آهن و سایر فلزات کشف شده بود، اما قرنها بعد بود که میتوانستند آنها را ذوب کرده و ریختهگری کنند.

باستان شناسان بر این باورند که آهن توسط هیتیهای مصر باستان در حدود 5000 تا 3000 سال قبل از میلاد مسیح کشف شده است. در این مدت، ابزار و سلاحها با چکشکاری فلزات ساخته میشدند. آنها آهن را از شهاب سنگها پیدا کرده و استخراج نمودند و از این سنگ معدن برای ساختن سر نیزهها، ابزار و دیگر سلاحها استفاده میکرند. بین سالهای 2000 تا 1200 قبل از میلاد، هیتیها فرآیندی را برای ذوب آهن توسعه داند که شامل حرارت دادن سنگ معدن آن برای خالصسازی آهن بوده است. برای قرنها، تولید آهن به عنوان یک راز برای مردم هیتی باقی ماند تا اینکه تقریباً 1000 سال قبل از میلاد مسیح، متالورژیستهای چینی، برتری و کارایی آهن را کشف کردند. وجود این این برتریها در آهن سبب شده تا عصر آهن که با از بین رفتن عصر حجر و عصر برنز پدیدار شد، کماکان پایدار باشد و امروزه شاهد کاربرد انواع آهنآلات و محصولات آهنی در صنایع مختلف باشیم.

استخراج آهن

در قرن دوازدهم، انسانها شروع به استخراج سنگ آهن از سنگ کردند. آنها یاد گرفتند که چگونه سنگهایی را که حاوی سنگ آهن هستند، با روشنکردن آتش بر روی آن تکههایی از سنگ که شکسته شده بودند، تشخیص دهند. این کار از حفاری سنگ در معادن روباز و دنبال کردن رگههای سنگ معدن انجام شد. در نهایت، کار از معدن روباز به استخراج زیرزمینی تغییر یافت و تونلهایی بدین منظور در دل زمین ایجاد شد. در ادامه نیز، هنگامی که آنها روش پمپاژ آب به معادن را آموختند، توانستند در عمق بیشتری از زمین، کار استخراج آهن را انجام دهند

نحوه ساخت آهن

سنگ معدنهای آهن اغلب به یکی از فرمهای هماتیت (Fe2O3)، مگنتیت (Fe3O4)، سیدریت (FeCO3)، لیمونیت (Fe2O3H2O) و پیریت (FeS2) در طبیعت موجود می باشند. در این بین، هماتیت و مگنتیت عموما بیشترین نقش را در تولید آهن داشته و مابقی به میزان کمتر استفاده میشوند. ضمن اینکه، پیریت برای آهنسازی استفاده نمیشود و چون ظاهری به رنگ طلایی دارد، به طلای احمقها معروف است.

به منظور تولید آهن، لازم است تا در این سنگ معدنها، پیوند شیمیایی بین آهن و اکسیژن شکسته شود. این امر توسط روشهایی چون کوره بلند، احیای مستقیم و احیای ذوبی انجام میگیرد و از آنجایی که کوره بلند کارآمدترین فرآیند آهنسازی، بیشترین توجه را به خود جلب کرده است.

تولید آهن به روش کوره بلند

کوره بلند یک محفظه بزرگ به ارتفاع حدود 40 متر بوده که حدود 9 الی 11 متر قطر آن میباشد. در این کوره از کک بهعنوان سوخت استفاده شده و منبع گرمایی برای واکنشهای شیمیایی درون کوره، گازهای داغی هستند که به داخل کوره بلند دمیده میشوند. بارهای جامد (هماتیت) به وسیله بالابرهای هیدرولیکی یا با استفاده از نوار نقاله به بالای کوره بلند برده شده و به داخل کوره شارژ میشوند. هوای دمیده شده به داخل کوره نیز از طریق لولهها تا دمای بین 900 تا 1350 درجه سانتیگراد در اجاقهای گرم بلاست، گرم میشود و در برخی موارد تا 25 درصد غنی از اکسیژن میشود.

در ابتدا، با دمش هوای داغ، هوای حاوی اکسیژن با کک واکنش داده و تولید کربن مونواکسید به اضافهی گرما میکند. سپس، این کربن مونواکسید تولید شده با سنگ آهن هماتیت واکنش داده که در نتیجهی آن، FeO و CO2 تولید میشوند. در انتها نیز، FeO مجددا با CO واکنش داده و آهن خام (Fe) و کربن دی اکسید تولید می شود. این آهن خام تولیدی دارای عناصری چون 4% کربن، تا 1% سیلیسیم، تا 2% منگنز، تا 1% فسفر و تا %08/0 هم گوگرد میباشد. بنابراین به دلیل مقدار کربن بسیار بالا بسیار شکننده بوده و قابلیت فرمدهی را دارا نمیباشد. ضمن اینکه میزان گوگرد نیز باید در حد هزارم درصد باشد چراکه در محیطهای ترش حاوی H2S، سبب ترکخوردگی و نشت میشود. در نتیجه، باید طی فرآیندهایی، میزان کربن و گوگرد آن کنترل شود و در محدوده قابل قبول قرار گیرد.

تولید آهن به روش احیای مستقیم

تولید آهن به روش احیای مستقیم مشابه با کوره بلند بوده اما در اینجا، از آهن اسفنجی به جای کک استفاده میشود. ضمن اینکه در این فرآیند، آهن در دمایی کمتر از نقطه ذوب اجزای درگیر در فرآیند، تولید میشود. لازم به ذکر است که در این فرآیند، گانگ که یک ماده باطله است، همچنان در آهن اسفنجی احیا شده در پایان فرآیند باقی میماند و باید در فرآیند فولادسازی بعدی حذف شود. بنابراین فقط سنگهای معدنی و گلولههای با عیار بالا که از سوپرکنسانتره با حداقل 66 درصد آهن تشکیل شدهاند، برای تولید آهن به روش احیای مستقیم مناسب هستند.

روش احیای مستقیم بیشتر در شرایط خاصی استفاده میشود که اغلب به عرضه ارزان گاز طبیعی مرتبط است و در کشورهایی که منابع گاز طبیعی فراوانی دارند، بهترین و اقتصادیتربن روش تولید آهن میباشد. این فرآیند مبتنی بر استفاده از یک کوره دوار با شیب کم میباشد که در آن سنگ معدن، زغال سنگ و مواد بازیافتی در انتهای بالایی با حرارت تامین شده توسط یک مشعل نفت یا گاز شارژ میشوند. در موفقترین روش مبتنی بر گاز که به نام Midrex شناخته میشود (برگرفته از نام شرکت توسعهدهنده آن یعنی Midland-Ross)، یک اصلاحکننده، گاز متان (CH4) را به مخلوطی از مونوکسید کربن و هیدروژن تبدیل میکند و این گازها به نیمه بالایی یک کوره شفت کوچک منتقل شده و عمل احیا در دمای 850 درجه سانتیگراد انجام میشود.

تولید آهن به روش احیای ذوبی

فرآیند احیای ذوبی نیز مشابه با فرآیند احیای مستقیم بوده، با این تفاوت که تنها در دو مرحله انجام میشود. در واحد اول، سنگ آهن توسط گازهای خروجی از واحد دوم، گرم شده و به مقدار جزئی احیا میشوند. سپس سنگ معدن نیمه احیا شده در واحد دوم ذوب میشود و آهن مذاب تولید میشود. کمیاب بودن کک برای استفاده در کوره بلند و هزینههای بالای کوره های کک دو دلیل برای ظهور این فرآیند به منظور آهنسازی میباشد. فناوری احیای ذوبی، طیف وسیعی از زغالسنگها را قادر میسازد تا برای ساخت آهن استفاده شوند.

مشخصات فیریکی و شیمیایی آهن

آهن به دلیل برخی خواص ویژهای که دارد، یکی از مستحکمترین فلزات شناختهشده میباشد که به همین سبب، کاربردهای سازهای فراوانی هم دارد. ضمن اینکه آهن چهارمین عنصر فراوان در پوسته زمین است. خواص فیزیکی، شیمیایی و مکانیکی آهن در جدول زیر قابل مشاهده میباشد.

همچنین پیشنهاد فولادشاپ، مراجعه به جدول وزنی آهنآلات برای مشاهده اطلاعات کاملتر مشخصات آهنآلات مورد نظر شما است.

زنگ زدن آهن

زنگزدگی یک نوع پدیده شیمیایی بوده که بر روی سطوحی از آهن که در معرض هوای مرطوب و شرایط جوی نامساعد قرار گرفتهاند، ایجاد میشود. این پدیده باعث ایجاد پوشتههایی ظریف و متخلخل بر روی سطح انواع آهنآلات شده که به رنگ قرمز مایل به قهوهای دیده میشوند. زنگزدگی آهن که یک نوع واکنش اکسیداسیون و خوردگی نیز میباشد، شامل واکنش آهن با آب و اکسیژن هوا بوده که منجر به تشکیل ترکیب Fe2O3.xH2O بر روی آهن میشود که اکسید آهن هیدراته نام دارد.

زنگزدگی سیستمهای اگزوز و بدنه خودرو، لولههای آب و بسیاری از انواع سازههای فولادی همگی از نمونههای شناخته شده هستند. به منظور به حداقل رساندن خسارات ناشی از زنگ آهن که کاهش خواص آهن و فولاد و درنهایت کاهش استحکام را برای سازههای فلزی به دنبال دارد، انجام اقدامات پیشگیرانه و یا روش صحیح حذف زنگ آهن اهمیت بسزایی دارد.

راه های جلوگیری از زنگ زدن آهن

همانطورکه گفته شد، جلوگیری از زنگزدن آهن در جهت کاهش خسارات و ضررهای اقتصادی امری لازم و ضروری است. با توجه به اینکه رطوبت عامل اصلی زنگ آهن میباشد، بنابراین دور نگهداشتن آهنآلات از تماس مستقیم با رطوبت یک قاعده کلی و نخستین راه برای حفاظت از محصولات آهنی در برابر زنگ زدگی میباشد. در ادامه برخی از رایجترین روشهای جلوگیری از زنگ زدن آهن شرح داده میشود:

1- رنگآمیزی سطوح آهنی

2- اعمال گریس و یا روغنکاری بر روی سطح آهنی

3- پوششدهی سطح مانند استفاده از پوششهای گالوانیزه

4- استفاده از فولاد ضدزنگ یا استنلس استیل و فولادهای گالوانیزه

5- انبار کردن آهنآلات در محلی خشک و به دور از رطوبت و قراردادن آن در ارتفاعی از زمین تا با رطوبت زمین در تماس نباشد.

تفاوت آهن با سایر فلزات

تفاوت بین آهن و سایرفلزات را میتوان در خواصی که این فلز ارزشمند دارد، جستوجو کرد. مهمترین مشخصه آهن، استحکام بالا توام با شکلپذیری مناسب میباشد. امری که بیشتر فلزات از آن مستثنی بوده و همین دو ویژگی نیز سبب شده تا در بین تمام فلزات، این آهن باشد که بیشترین مصرف را دارا میباشد. ضمن اینکه فراوانی این عنصر سبب شده تا قیمت بسیار پایینتری را در مقابل سایر فلزات داشته باشد و بدین شکل نیز برای بسیاری از مصارف مقرونبهصرفه میباشد. علاوهبر این، هزینه تولید آهن نیز بسیار کمتر از سایر عناصر فلزی میباشد. قابلیت بازیافت چندین باره آهنآلات بهمنظور صرفهجویی در هزینه و مواد مصرفی نیز از دیگر تفاوتهای آهن در مقابل فلزات دیگر میباشد.

آلیاژ های آهن

بهطور کلی، آلیاژها به دو دسته آلیاژهای آهنی و آلیاژهای غیرآهنی تقسیم میشوند. آلیاژهای آهنی که بر پایه عنصر اصلی آهن توسعه داده شدند، فولادها و چدنها هستند. با وجود وجه اشتراک بین این دو دسته از آلیاژهای آهن، عناصری که سبب تمایز فولاد از چدن میشوند در درجه اول کربن و سپس سیلیسیم میباشند.

فولاد عبارت است از آلیاژی از آهن و کربن، که کربن با حداکثر میزان 1/2 درصد در ساختار آهن به صورت بیننشین قرار گرفته است. در مقابل، چدن آلیاژی از آهن و کربن بوده که بین 2 تا 4 درصد کربن به صورت بیننشین در ساختار آهن داشته و 1 تا 3 درصد نیز سیلیسیم دارد. فولادها به دلیل برخورداری از کربن کمتر، قابلیت سختکاری و فرمدهی بسیار بیشتری نسبت به چدنها دارند. بالا بودن میزان کربن در چدن نیز سبب شکننده بودن این فلز شده است اما به دلیل برخورداری از مقدار مناسب سیلیسیم، قابلیت ریختهگری بسیار خوبی را داراست.

گرید های آهن الات

گریدبندی آهنآلات براساس فاکتورهای مختلفی مانند ترکیب شیمیایی، روش تولید، نوع ریزساختار، میزان استحکام، نوع تمامکاری و نیز نوع عملیات حرارتی میتواند صورت گیرد.

گریدهای فولادی

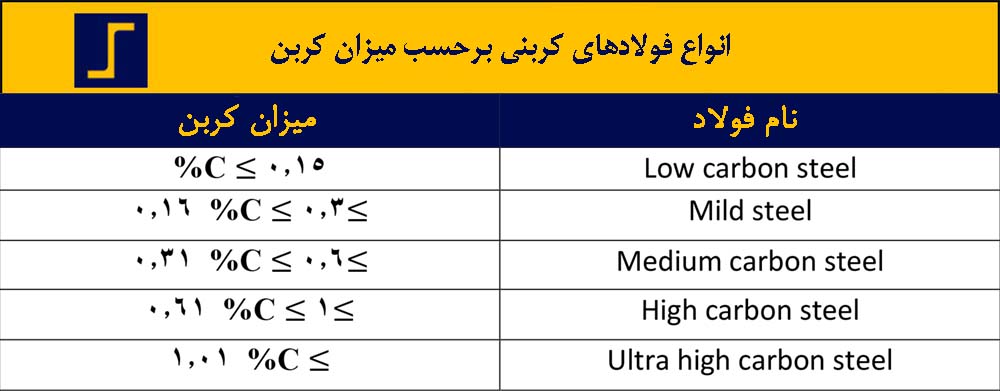

فولادها بر اساس ترکیب شیمیایی به انواع فولادهای ساده کربنی، فولادهای آلیاژی و فولادهای ضد زنگ تقسیم میشوند. فولادهای کربنی خود برحسب میزان کربنی که دارند به دستههای زیر تقسیم میشوند:

فولادهای آلیاژی نیز خود به انواع فولادهای کم آلیاژ با مجموع عناصر آلیاژی کمتر از 5% مطابق با استاندارد ASTM، فولادهای پر آلیاژ با مجموع عناصر آلیاژی بیش از 5% و فولادهای میکروآلیاژی که شامل عناصری نظیر تیتانیم، وانادیوم و نیوبیوم هر یک به مقدار کمتر از %1/0 هستند، تقسیم میشوند.

فولادهای ضدزنگ دستهی دیگری از گریدهای آهنآلات و فولادها بوده که حاوی حداقل 5/10 درصد از عنصر کروم میباشند و به همین دلیل از مقاومت به خوردگی و اکسیداسیون بسیار خوبی برخوردارند. این دسته از فولادها خود شامل گریدهای زیر میباشند:

- فولادهای ضدزنگ آستنیتی: حداقل 16% کروم و 6% نیکل داشته و بهترین نوع جهت مقا.مت به خوردگی میباشند. این نوع فولاد در بازار به فولاد نگیر معروف بوده چرا که خاصیت مغناطیسی ندارد.

- فولادهای ضدزنگ فریتی: بین 5/10 تا 18% کروم داشته و بخاطر پایداری فاز فریت، جذب آهنربا شده و در بازار به فولاد بگیر معروفند.

- فولادهای ضدزنگ دوفازی یا داپلکس: این فولادها ترکیبی از ریزساختار فریتی و آستنیتی داشته و استحکام بالایی را توام با مقاومت به خوردگی خوب ارائه میدهند.

- فولادهای ضد زنگ مارتنزیتی: حدود 11 تا 13% کروم داشته و وقتی بهکار برده میشوند که استحکام مکانیکی مهمتر از مقاومت به خوردگی باشد.

- فولادهای ضدزنگ رسوب سخت یا PH: این دسته از فولادها استحکام مکانیکی بسیار بالاتری نسبت به سایرین داشته که شامل آلیاژهای کروم و نیکل در کنار عناصر رسوبسخت شونده نظیر مس، آلومینیوم، و تیتیانیم میباشند.

گریدهای چدن

در مقابل، چدنها بیشتر بر اساس ویژگیهای سطح مقطع آنها و نیز نوع عملیات حرارتیای که بر روی آنها انجام میشود، تقسیم بندی میشوند. انواع گریدهای چدنها به شرح زیر میباشند:

- چدن سفید: این نوع چدن به دلیل برخورداری از سطح شکست نقرهای رنگ، به این نام معروف است.

- چدن خاکستری: چدن خاکستری دارای سطح مقطع تیره و خاکستری بوده که به دلیل وجود گرافیت به شکل تیغهای در ساختار این نوع چدن میباشد.

- چدن مالیبل: چدن مالیبل حاصل عملیات حرارتی چدن سفید میباشد. گرافیتها در ساختار این نوع چدن تقریبا کروی هستند.

- چدن داکتیل: این نوع چدن از افزودن منیزیم و یا سریم به چدن خاکستری حاصل میشود. این نوع چدن به چدن چشم گاوی نیز معروف است که گرافیتهایی تیغه ای دارد.

در صنایع مختلف کاربردآهن

امروزه آهن کاربردهای بسیار گستردهای در صنایع مختلف دارند در صورتی که آهن در گذشته بهطور گسترده برای ساخت ابزار و سلاح استفاده میشد. بهعنوان مثال، سنگ آهن حاوی وانادیوم برای ایجاد فولاد دمشقی که مناسب برای شمشیرسازی بود، مورد استفاده قرار گرفت. امروزه ما تمایل داریم از آهن برای تولید فولاد استفاده کنیم که به دلیل استحکام بسیار بالایی که دارد، اغلب در ساختوسازهای مهندسی استفاده میشود. میلگرد، تیرآهن، لولهها و انواع ورقهای فولادی همگی ازجمله کاربردهای مستقیم و غیرمستقیم آهن میباشند.

فولاد ضدزنگ که در برابر خوردگی بسیار مقاوم است، معمولا در کارد و چنگال آشپزخانه، لوازم خانگی و ظروف آشپزی و نیز برای ساخت تجهیزات بیمارستانی استفاده می شود. سایر موارد استفاده از آهن در زندگی روزمره شامل ساخت ماشینآلات و ابزار و همچنین وسایل نقلیه، بدنه کشتیها، عناصر ساختاری ساختمانها، پل ها و هواپیما میباشد.

مزایا و معایب آهن

امروزه آهن به تنهایی کاربرد چندانی نداشته و معمولا در قالب فولاد بهکار برده میشود. این امر به دلیل ضعف آهن خالص در برابر نیروهای کششی و خمشی میباشد چراکه بسیار فرمپذیر است. همچنین، آهن خالص بسیار مستعد به خوردگی و زنگ آهن میباشد و بنابراین حتیالامکان سعی میشود با افزودن عناصر آلیاژی، خواص مقاوم به اکسیداسیون و خوردگی را در آن ایجاد کنند.

علاوهبر این موارد، آهن به دلیل فراوانی، در دسترس بودن و ساخت آسان، بهترین فلز برای کاربردهای مختلف میباشد. ضمن اینکه شکلپذیری و استحکام بالای آن سبب شده تا با تبدیل آهن به فولاد، این خواص تقویت شده و حتی خواص خوردگی و ضدزنگ نیز به آن افزوده شود و بیش از هر فلزی در کانون توجه مهندسان ساخت و ساز قرار گیرد. آهن بهدلیل فراوانی، یک انتخاب بسیار مقرونبهصرفه میباشد که حتی در فرم فولادی نیز این صرفه اقتصادی را حفظ میکند.

تفاوت بین آهن باکیفیت و بی کیفیت

بهطورکلی، کیفیت یک قطعه تولیدی به میزان زیادی از روش تولید تاثیر میپذیرد. آهن با کیفیت نیز پس از تولید دارای حداقل میزان و یا عاری از ناخالصیهایی نظیر گانگ و سایر مواد باطله میباشد. همچنین، عدم وجود لکه، خراش و یا آثار زنگ زدگی بر روی سطح آهن نشان از کیفیت مطلوب این فلز دارد.

تهیه آهن آلات از مراکز فروش و کارخانجات معتبر که استانداردهای تولیدی را به خوبی رعایت میکنند و نیز توجه به اعتبار و برند آن کارخانهی تولیدکننده آهنآلات، میتواند تا حد زیادی در تشخیص آهنآلات با کیفیت از آهن بیکیفیت مفید باشد.

تولیدکنندگان آهن الات در ایران

پنج کشور در جهان بیش از 80 درصد از تولید جهانی آهن را در سال 2020 به خود اختصاص دادند. سنگ آهن به دلیل تقاضای ناشی از صنعت فولادسازی، یکی از کالاهای مورد تقاضا در جهان باقی مانده است و این پنج کشور تولیدکننده برتر آهنآلات، نقش مهمی در عرضه این ماده اصلی تولید به بازار جهانی دارند. بسیاری از بزرگترین معدنکاران متنوع جهان، از جمله ریوتینتو، بیاچپی و آنگلو امریکن، جای پای محکمی در بخش سنگآهن، بهویژه در استرالیا که حدود ۲۸ درصد از ذخایر شناختهشده جهان در آن قرار دارد، ایجاد کردهاند.

بر اساس دادههای سازمان زمین شناسی ایالات متحده، مجموع تولید جهانی در سال 2020 به حدود 4/2 میلیارد تن رسید که در مقایسه با سال گذشته کاهش ناچیزی را نشان میدهد. با این حال، تحلیلگران رشد تولید را تا سال 2025 پیشبینی کردهاند که ناشی از مصرف بالای صنعت چین و هزینههای زیرساختی برنامهریزیشده در سایر اقتصادهای بزرگ در زمان خروج از همهگیری کووید-19 است. قیمت سنگ آهن، همراه با سایر کالاها مانند مس، از سال 2020 به دلیل افزایش تقاضا برای مواد خام، بهطور قابل توجهی افزایش یافته است، زیرا دولتها شروع به کاهش محدودیتهای مرتبط با ویروس کرونا کردهاند که فعالیت صنعتی در سراسر جهان را کند کرده است و از قبل برای محرکهای عمده برنامهریزی میکنند. هزینههایی که امید است رشد اقتصادی را افزایش دهد.

این پنج کشور برتر در زمینه تولید آهن در سال 2020 به شرح زیر میباشند:

1- استرالیا با 900 میلیون تن در سال تولید آهن که به تنهایی 5/37 درصد از کل تولید آهن در جهان را داراست.

2- برزیل با 400 میلیون تن و نزدیک به 19 درصد از کل تولیدات آهن جهان

3- چین با 340 میلیون تن

4- هند با 230 میلیون تن

5- روسیه با 95 میلیون تن

انواع آهن آلات

تا به اینجا با آهن و خواص آن آشنا شدیم و نیز دریافتیم که این فلز به شکل خالص آن چندان قابل استفاده نیست. به همین سبب، اکثر کاربردهای صنعتی مربوط به انواع آهن آلات در فرم فولادی آنها میباشد. این آهنآلات فولادی خود نیز برحسب اینکه در چه کاربردی مورد استفاده قرار میگیرند، به انواع آهنآلات ساختمانی و آهنآلات صنعتی تقسیم میشوند.

آهن آلات ساختمانی از منظر کاربرد

آهنآلات ساختمانی همان مقاطع فولادی هستند که بیشتر در ساختوساز بهکار برده میشوند. استفاده از آهنآلات ساختمانی این امکان را بهدست میدهد که استحکام سازهها تا حد بسیار قابلقبولی تضمین شود. ضمن اینکه وجود تنوع فراوان در طول، سایز، شکل و وزن این آهنآلات ساختمانی سببشده تا دست طراحان و مهندسان عمران برای انتخاب بهترین و مناسبترین مقطع فولادی برای استفاده در سازه فلزی موردنظر باز باشد . آهنآلات ساختمانی شامل میلگرد، تیرآهن، نبشی و ناودانی، پروفیل، ورق، لوله و… میشوند.

استفاده از میلگردها برای تقویت بتن و ساخت بتن مسلح به منظور افزایش استحکام کششی بتن، استفاده از تیرآهنها بهمنظور جلوگیری از کمانش بارها و انتقال بارهای وارده به سازه به ستونهای اصلی و دیوارهها، انواع لولهکشیها، ساخت انواع سقفها بهوسیله ورقهای فولادی و نیز ساخت چارچوبهای درب و پنجره با انواع پروفیلها، گوشهای از کاربردهای فراوان آهنآلات ساختمانی میباشد.

همچنین برای مشاهده قیمت روز آهنآلات ساختمانی میتوانید به صفحه اصلی فولادشاپ مراجعه نمایید.

مزایا و معایب آهن آلات ساختمانی

آهنآلات ساختمانی به سبب خواص مطلوب فولادها دارای مزایایی از جمله قابلیت اطمینان، هزینه کمتر، ارائه نسبت استحکام به وزن بالا، یکنواختی خواص، دوام و پایداری، شکلپذیری مناسب تا قبل از شکست، قابلیت بازیافت و استفاده مجدد و نیز در دسترس بودن و امکان تهیه آسان میباشند.

در مقابل معایبی نیز برای آهنآلات ساختمانی وجود دارد. هزینههای بالای نگهداری و عدم وجود خواص مقاومت به خوردگی و زنگزدگی در برخی از آنها، حساسیت به کمانش و وزن بالای برخی از آهنآلات از جمله معایب این مقاطع فولادی بوده که در برخی از مصارف، کاربرد آنها را محدود میسازد.

آهن آلات صنعتی

آهنآلات صنعتی نیز در شکلهای مختلفی نظیر تیرآهن، میلگرد، لوله، ورق و پروفیلها موجود میباشند با این تفاوت که فرم صنعتی آنها باید از استحکام بسیار بیشتری نسبت به فرم ساختمانی آهنآلات برخوردار باشند؛ چراکه در سازههای فلزی بزرگ صنعتی، ساختمانهای چندین طبقه و ماشین آلات سنگین صنعتی بهکار برده میشوند و باید بتوانند بارهای زیاد ناشی از حجم عظیم سازههای صنعتی را تحمل کنند. لازم به ذکر است که تنها استفاده از آهنآلات صنعتی در سازههای بزرگ نمیباشد و ساخت تجهیزات مکانیکی، ساخت خودرو، تجهیزات الکترونیکی و لوازم خانگی نیز از دیگر مصارف آهنآلات صنعتی میباشد.

مزایا و معایب آهن آلات صنعتی

اگرچه که همانند ابزارهای ساختمانی، آهنآلات صنعتی نیز از مزایایی چون قیمت مناسب، در دسترس بودن، هزینه تولید کم، دوام و پایداری و… سود میبرند اما اصلیترین مزیت آهنآلات صنعتی، برخورداری از استحکام و مقاومت عالی در برابر انواع بارهای کششی و خمشی میباشد. درمقابل میتوان به معایبی همچون ، افزایش وزن بسیار بیشتر نسبت به ابزارهای ساختمانی معمول که سبب شده تا آهنآلات صنعتی در هر کاربردی مناسب نباشند و وزن زیاد آنها یک سری محدودیتهایی برای این دسته از آهنالات ایجاد کند، اشاره نمود.

انواع آهنآلات رایج در بازار

در صنعت و ساختوساز انواع مقاطع فولادی را برای مصارف مختلف استفاده میکنند. هر یک از این محصولات با خواص فیزیکی و شیمیایی و مکانیکی مختلفی تولید میشود و کاربرد خودش را دارد. در ادامه ویژگیهای اقلام مختلف آهنآلات رایج در بازار را به صورت مختصر مرور میکنید.

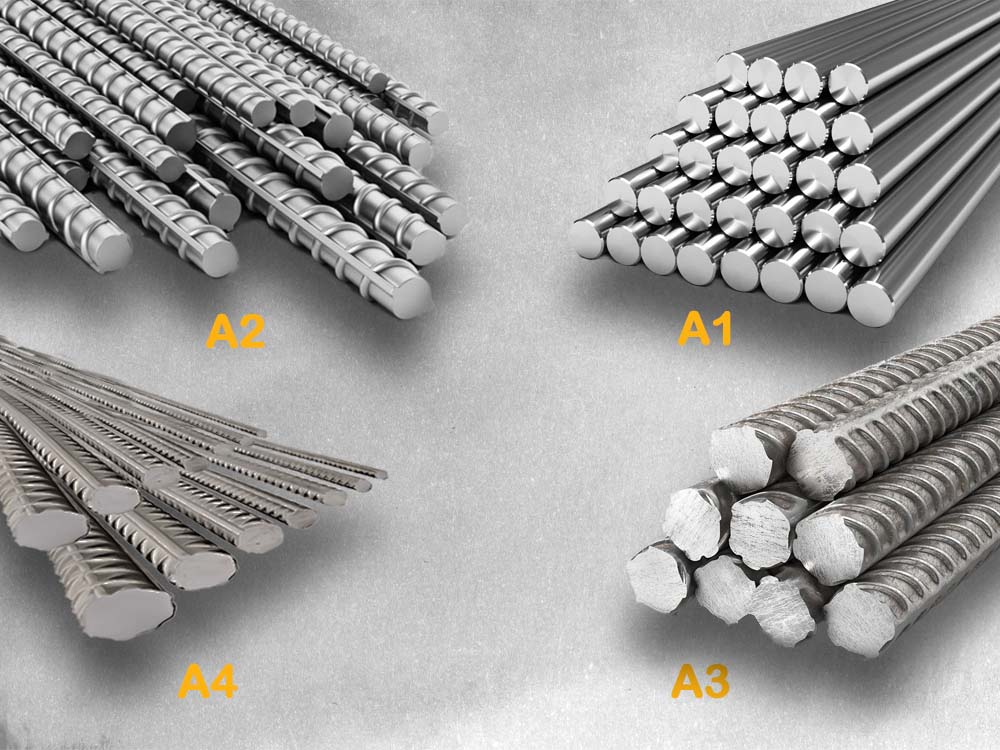

میلگرد

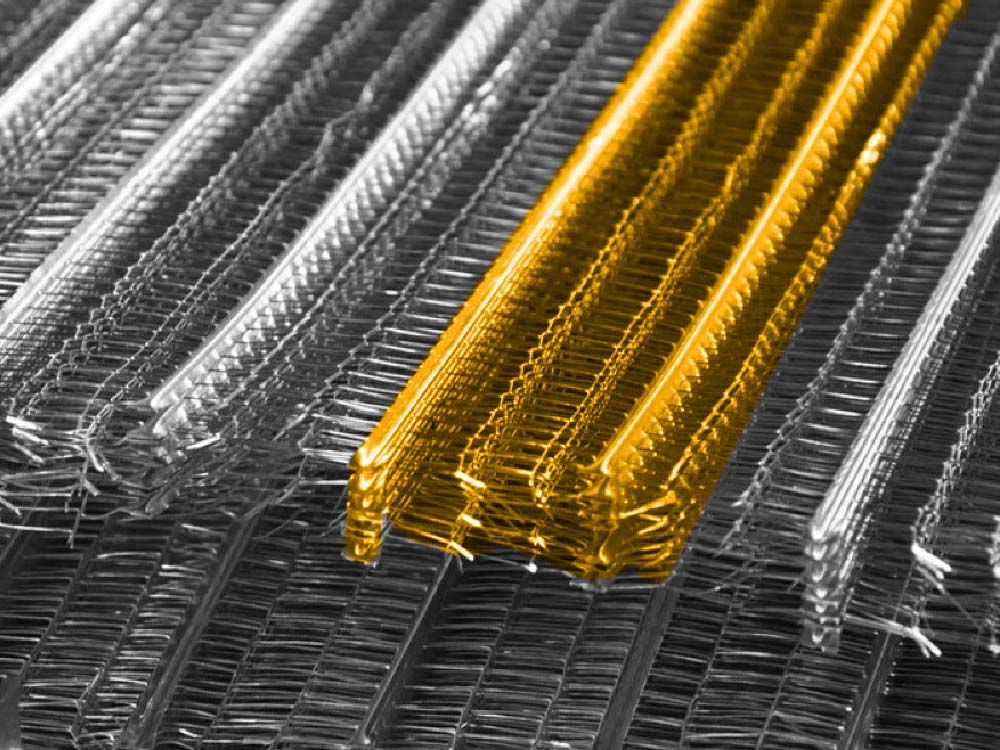

یکی از پرکاربردترین مقاطع فولادی است که در صنعت و ساختمانسازی از آن استفاده میکنند. میلگرد بهطور کلی دو شکل آجدار و ساده دارد و به دو روش نورد گرم و سرد تولید میشود. میلگردها در هر اقلیم و کشوری، به تناسب وضعیت جغرافیایی و آب و هوایی منطقه، با استانداردهای مختلفی تولید میشوند. در کشور ما ابتدا از استاندارد روسی برای تولید میلگرد استفاده میشد اما استاندارد جدید ISIRI 3132 بر اساس استانداردهای معتبر جهانی تدوین شده است و آخرین نسخۀ آن در سال 1392 بهروزرسانی شده است. وقتی میلگرد را برای مسلح کردن بتن به کار میبرند، به آن «آرماتور» میگویند. میلگرد آجدار A2 و A3 و A4، ساده یا A1، ترانس یا ترانسمیسیون، اپوکسی، گالوانیزه، استیل و استنلس استیل، میلگرد سیاه، کلاف، خاموت، خرک، سنجاقی، راستا، فایبرگلاس، اروپایی و میلگرد مقاومت بالا یا همان HSD انواع این محصول هستند.

بیشتر بخوانید : انواع میلگرد

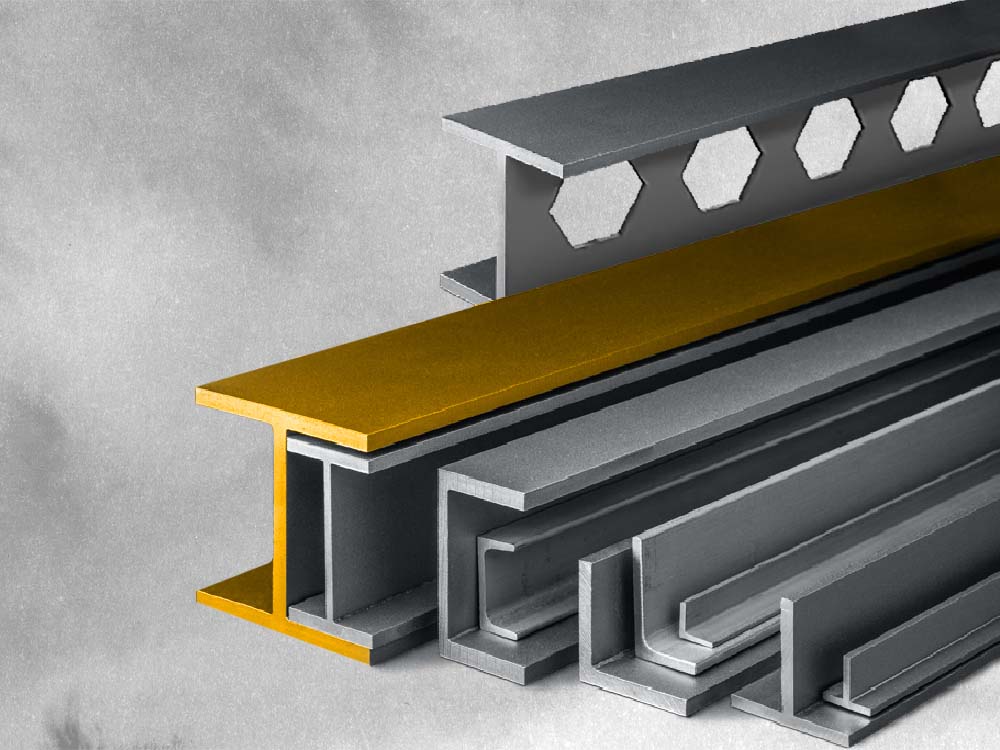

تیرآهن

تیر آهن هم مانند میلگرد یکی از محصولاتِ فولادیِ بسیار پر کاربرد است که هم در صنعت و هم در ساختمانسازی از آن استفاده میکنند. استفاده از این مقطع فولادی به حدی زیاد است که کوچکترین تغییر قیمتِ آن باعث تغییر کل هزینههای هر پروژهای میشود.

تیر آهن دو بخش به نام «بال» و «جان» دارد. به قسمت میانی تیرآهن، که بخش اصلی آن است، جان میگویند و به لبۀ آن بال. این محصول در دو سطح مقطع، یکی مانند حرف I انگلیسی و یکی مانند حرف H انگلیسی، تولید میشود.

تیرآهن را برای مهار تنشهای برشی و لنگر خمشی در ساختمان استفاده میکنند. پر کاربردترین انواع این محصول در ایران در سایزهای 14 و 16 و 18 میلیمتر تولید میشود. این پروفیل ساختمانی را بسته به خواص شیمیایی و مکانیکیای که دارد و بسته به کاربردش در چهار نوع مختلف تولید میکنند: تیرآهن IPE و INP و IPB و تیرآهن لانهزنبوری یا همان CPE.

- تیرآهن IPE (استاندارد ایران و اروپا): رایجترین تیرآهن در ایران همین IPE است که به آن تیرآهن معمولی هم میگویند. این محصول به شکل حرف I انگلیسی است و بر اساس استاندارد اروپا ساخته میشود. ضخامت بال این محصول یکسان است؛ یعنی ضخامت بالهای ابتدایی و انتهایی آن برابر است.

- تیرآهن INP: این محصول بر اساس استاندارد چین و روسیه تولید میشود و ظاهری شبیه به IPE دارد. این همانندی تا اندازهای است که گاهی در میان پروژه یا حتی آخر کار تازه متوجه میشوند که از تیرآهن اشتباه استفاده کردهاند! تفاوت این دو نوع فقط در ضخامت بال است. در این نوع، هر چه بال از جان دورتر میشود، ضخامتش هم کمتر میشود.

- تیرآهن هاش یا بال پهن یا IPB: این محصول در سه حالت سبک و سنگین و فوق سنگین نشانهگذاری و تولید میشود. HEB معرف تیرآهن بال پهن سنگین و HEA بال پهن سبک و TPB تیرآهن سنگین است. علامت اختصاری V که روی این محصولات درج شده است، به معنای سنگین و علامت L به معنای سبک است. تیرآهن IPBV یعنی تیرآهنِ عریضِ سنگین و تیرآهن IPBL یعنی تیرآهنِ عریضِ سبک.

- تیرآهن لانهزنبوری: نام دیگر این محصول تیرآهن شبکه است. بیشترین کاربرد آن در ساخت پلها، کشتیسازی، حمل و نقل و ساختمانسازی است. حفرههای پنج ضلعیِ روی جان این محصول، ظاهری مانندِ لانۀ زنبور به آن داده است. این حفرهها چند مزیت دارد؛ یکی این که خمپذیری تیرآهن را افزایش میدهد و وزن آن را کاهش. این کاهش وزن باعث کاهش هزینهها و ایمنتر شدن سازه میشود و مقاومت آن را در برابر تنشهای زلزله افزایش میدهد. مزیت دیگر این حفرهها این است که کابلهای برق و تأسیسات ساختمانی بهراحتی از میان آن رد میشود. تیرآهن لانه زنبوری وزن سازه را بهتر از انواع دیگر این محصولات منتقل میکند. اما عیب این حفرهها این است که قدری مقاومت برشی محصول را در محل اتصال به سازه کاهش میدهد و بههمین دلیل از ورقهای فولادی برای برطرف کردن این ضعف استفاده میکنند.

بیشتر بخوانید : انواع تیرآهن و کاربرد آنها

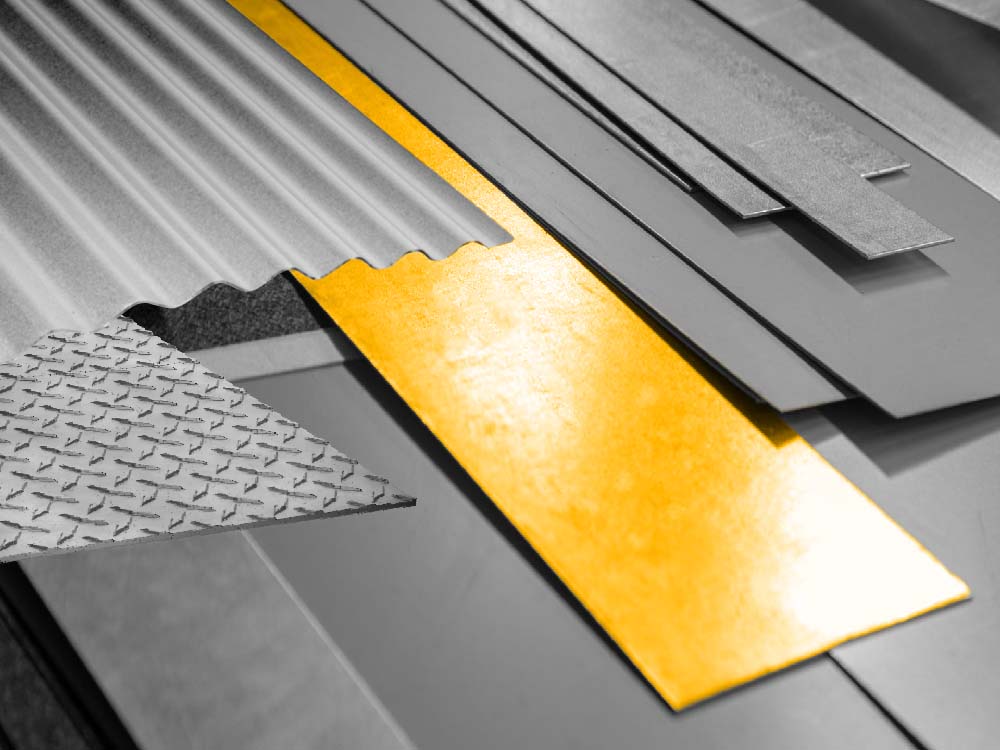

ورق های فولادی

ورق فولادی در ساختمانسازی و صنایع مختلف کاربرد گستردهای دارد. دلیل آن هم ویژگیهای مکانیکی و فیزیکی ممتاز این محصولات است. به ورق فولادی، شیت یا پلیت فولادی هم میگویند. صنایع خُرد و کلان بسیاری مانند صنعت خودروسازی، لوازم خانگی، ریلسازی، کامپیوتر و وسایل الکترونیکی، ساختمانسازی، راهسازی و بسیاری از صنایع ریز و درشت دیگر از مشتریان شیتهای فولادی هستند.

ورق انواع مختلف زیادی دارد و به دو روش نورد سرد و گرم ساخته میشود. ورق گرم یا سیاه یا هات رول پلیت، ورق سرد، ورق گالوانیزه، شادولاین، رنگی، پانچ، اسیدشویی، قلعاندود، آجدار، آتشخوار، آلومینیوم، استیل، استنلس استیل و ضد سایشْ انواع مختلف این محصول هستند که در صنایع مختلف و برای کاربردهای گوناگون در ساختمانسازی استفاده میشوند.

بیشتر بخوانید : انواع ورق فولادی

لوله فولادی

لوله یکی از مقاطع مهم فولادی تو خالی با سطح مقطع گرد است که بیشتر برای انتقال مایعات و سیالات از آن استفاده میکنند. این محصول را در قطرها و ضخامتهای گوناگونی تولید میکنند و دو نوع درزدار و بدون درز دارد. نوع درزدار را با شکلدهی به ورق فولادی درست میکنند و درز آن را جوش میدهند. نوع بدون درز را، که به آن مانیسمان هم میگویند، با شمش فولادی درست میکنند. لوله انواع مختلفی دارد و معمولاً آن را از آهن و مس میسازند و البته با مواد دیگری غیر از اینها هم لوله را درست میکنند. یکی دیگر از انواع پر کاربرد این محصول لوله داربستی است که برای ساخت داربستهای ساختمانی استفاده میکنند. لوله فولادی کربن، لوله سیاه، استیل، استنلس استیل، گالوانیزه، جوشدادهشده، گوشتدار، درزدار، بدون درز یا مانیسمان از انواع مختلف این محصول هستند.

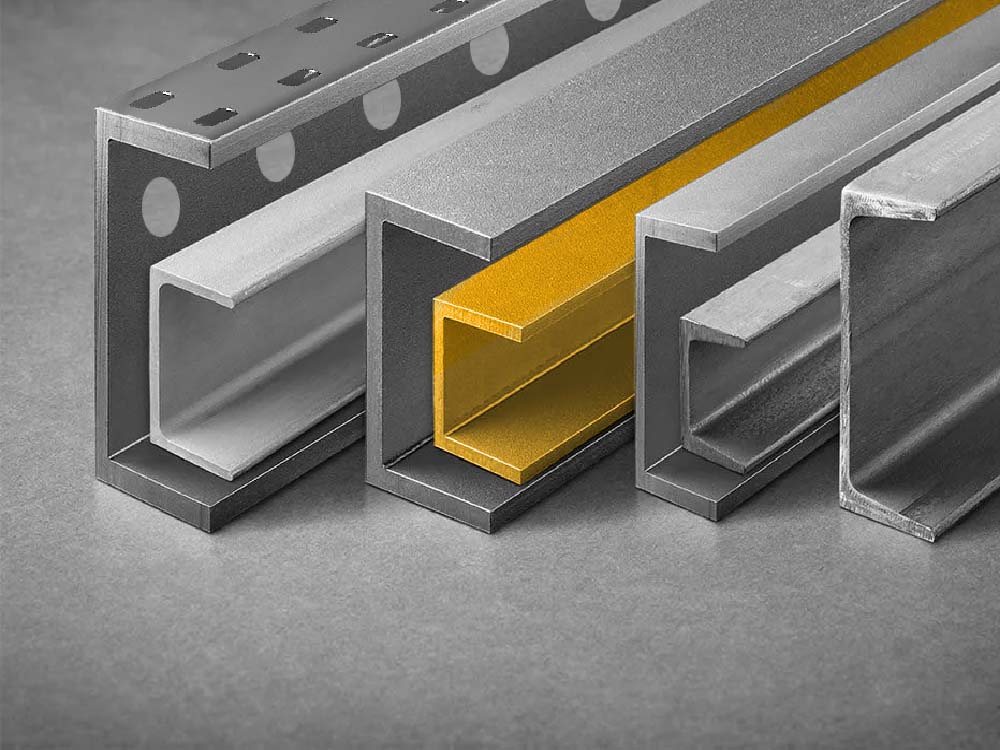

ناودانی

ناودانی نوعی پروفیلِ ساختمانیِ باز است که مانند تیرآهن دو بخشِ جان و بال دارد. این محصول را به دو روش نورد و پرس میسازند. در فرآیند نورد، ناودانی را پس از حرارت دادن و رد کردن از زیر غلتکِ نورد، به اندازۀ دلخواه میرسانند. به محصولِ فرآیند نورد، ناودانیِ فابریک هم میگویند. ناودانی پرسی را با پرس کردن ورقهای فولادی و با استفاده از دستگاه قالب میسازند. اندازۀ ناودانیهای پرسی را معمولاً مشتری تعیین میکند. یکی از کاربردهای نوع پرسی، استفاده در لبههایی است که صاف بودنشان مهم است.

ناودانی را در دو استاندارد UPN و UPE میسازند. به استاندارد UPE، ناودانی C هم میگویند. بالهای نوع C یا UPE موازیِ هم است و ارتفاع کمتری از UPN دارد. اما نوع UPN که به آن U هم میگویند، بالهای مخروطی دارد و شکلی مانند حرف U انگلیسی. به نوع U اروپایی هم میگویند که در مقایسه با ناودانیهای موجود در بازار ایران، وزن بیشتری دارد و بیشترین کاربرد آن در صنعت و ساختمانسازی است.

ناودانی بر اساس شکل ظاهری، دو نوعِ ساده و مشبک دارد:

- ناودانی ساده: این محصول را هم به روش نورد گرم و سرد و هم به روش پرسی میسازند و از 5 تا 22 میلیمتر در دسترس است. ارتفاع آن نیز از 30 تا 400 میلیمتر تنوع دارد. ساخت پلهای باربر مهمترین کاربرد ناودانی ساده است. ساخت قاب و چارچوب برای دستگاههای صنعتی و استفاده در اتاق اتوموبیل از دیگر کاربردهای ناودانی ساده است.

- ناودانی مشبک: همان طور که از نامش پیداست، حفرههایی روی بال و جان این محصول وجود دارد. حفرهها وزن قطعه را کاهش میدهد و باعث میشود این محصول برای پیچکاری و ساخت انواع قفسه مناسب باشد. همچنین عبور سیم و کابل از میان حفرهها راحت است و برای استفاده در کارهای تأسیساتی مناسب است. ناودانی مشبک را معمولاً به صورت گالوانیزه تولید میکنند و از آن بیشتر در سازههای سبک یا ساخت قفسههای محکم استفاده میکنند.

ناودانی را بر اساس مواد سازندۀ آن نیز میتوان دستهبندی کرد. ناودانی آهنی، ناودانی آلیاژی (استیل و استنلس استیل)، ناودانی گالوانیزه و ناودانی آلومینیومی انواع مختلف این محصول هستند.

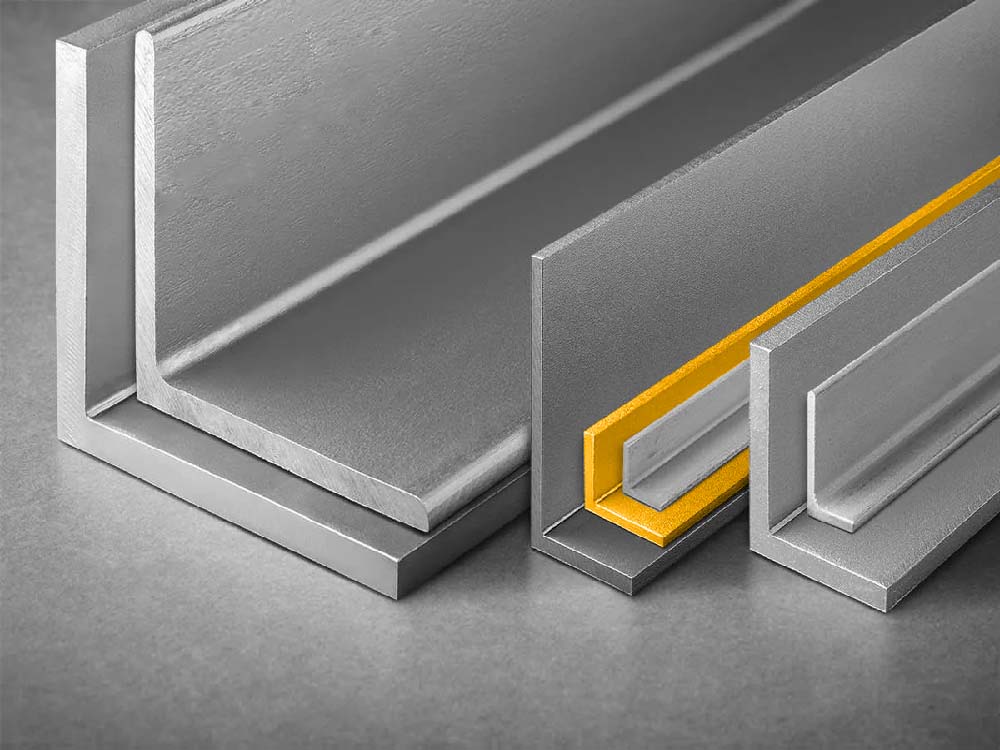

نبشی

نبشی یکی از مستحکمترین مقاطع فولادی است که کاربرد بسیار مهمی در ساختوساز دارد. این محصول از اتصال دو مقطع فولادی به یکدیگر ساخته میشود. این دو مقطع معمولاٌ به هم عمودند اما گاهی نیز زاویهای کمتر از 90 درجه دارند. به نبشیای که بالهایش عمود است، نبشی L و به نبشیای که بالهایش کمتر از 90 درجه زاویه دارد، نبشی V میگویند. دلیل این نامگذای هم شباهتِ ظاهری این حروف با این مقاطع و زاویۀ بالهاست.

ممکن است دو بال نبشی اندازهای یکسان داشته باشد و ممکن است اندازۀ بالها برابر نباشد. بالهای مساوی یا نا مساوی هر کدام کاربرد خودشان را دارند و بسته به نیاز سازه انتخاب میشوند. نوع بال مساوی متقاضی بیشتری در بازار دارد.

نبشی را هم مانند ناودانی با فرآیند نورد و یا به روش پرسی میسازند. به محصولِ فرآیندِ نورد، فابریک میگویند؛ چون از اول با همان شکل نهایی ساخته میشود.

نبشی بر اساس جنس نیز به چند دسته تقسیم میشود؛

- نبشی فولادی: این محصول پر کاربردترین نوع نبشی است. جنس آن از فولاد است و استحکام بالایی دارد. به دلیل ضعف در برابر اکسایش و عوامل شیمیایی، از این محصول در جاهایی که رطوبت یا خورندههای شیمیایی زیاد است استفاده نمیکنند.

- نبشی استنلس استیل: این محصول مقاومت شیمیایی بالایی دارد و برای استفاده در سازههای دریایی و مناطقی که در معرض مواد شیمیایی قوی قرار دارد، بسیار مناسب است.

- نبشی گالوانیزه: نبشی گالوانیزه نیز مقاومت شیمیایی بالایی دارد و از آن برای افزایش طول عمر ساختمان و جلوگیری از هزینههای اضافی تعمیرات استفاده میکنند.

- نبشی آلومینیومی: این محصول وزن کم، مقاومت شیمیایی بالا و استحکام خوبی دارد. قابلیت جوشپذیری بالایی هم دارد. این ویژگیها باعث شده است که نبشی آلومینیومی کاربرد فراوانی در صنایع مختلفی مانند ساختمانسازی و کابینتسازی و ساخت دکلهای مخابراتی داشته باشد.

نبشی را اغلب برای مهار نیروهای جانبی بین ستونها، اتصال پلها به ستونها، اتصال ستونها به صفحات فونداسیون و همچنین ساخت خرپا استفاده میکنند.

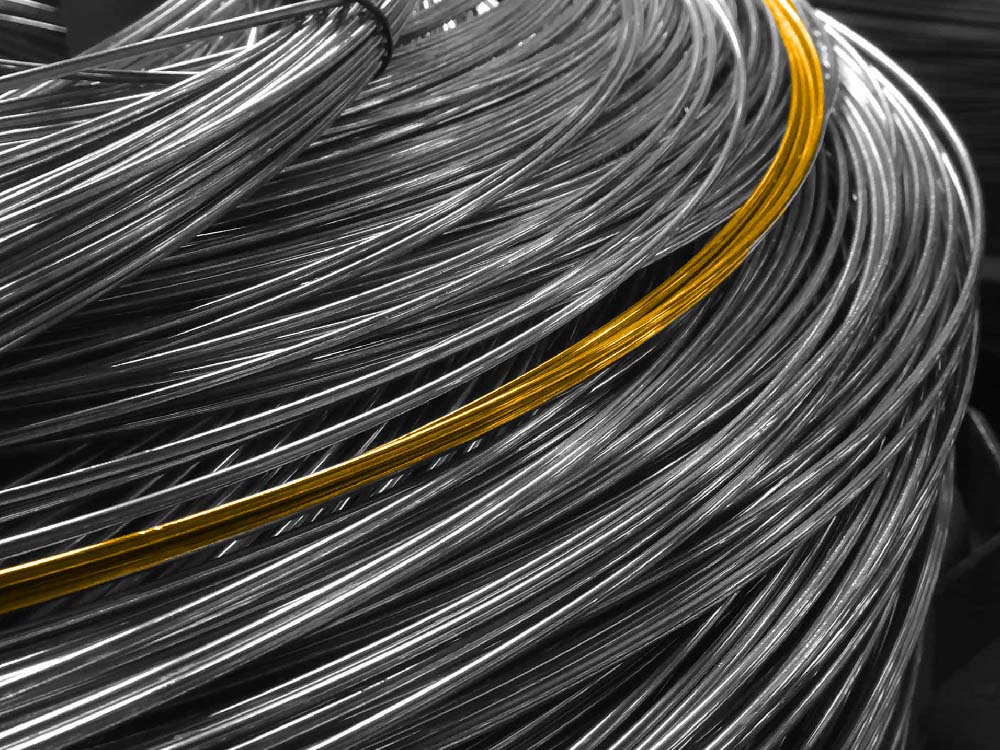

مفتول

این محصول انعطاف بسیار بالا و کاربرد بسیار متنوعی در صنعت و ساختوساز دارد. بیشترین کاربرد سیم مفتول در آرماتوربندی و ساخت فونداسیون ساختمان است. این مقطع فولادی را از بیلت و با عملیات نورد و کشش میسازند. مفتول محصولی مادر است که کاربردهای بسیار گوناگونی دارد. سیم مفتولی فابریک و غیر فابریک، سیم مفتولی گالوانیزۀ سرد و گرم، مسوار، استیل، سیاه یا مفتول آرماتوری و سفید یا مفتول گالوانیزه انواع مختلف و پرکاربرد این محصول هستند.

شمش

شمش فولادی اولین محصول فولادیِ قابل حمل و مهمترین کالای زنجیره فولاد است. سنگ آهن در گام اول به شمش تبدیل میشود و سپس در صنایع پاییندستی به محصولات فولادی تبدیل میشود. بیلت یا شمشال، بلوم یا شمشه، اسلب یا تختال، سه نوع رایج و عمدۀ این محصول هستند. شمش محصولی میانی است که برای ساختِ دیگر مقاطع فولادی، از میلگرد تا تیرآهن و مفتول، کاربرد دارد و ماده اولیۀ صنایع پاییندستی زنجیره فولاد است.

- شمشال یا بیلت: اگر شمش مستقیم از تولید CCM وارد فرآیند نورد شود، به آن بیلت میگویند. این محصول سطح مقطع مربع یا دایره دارد. عرض آن حد اکثر 15 سانتیمتر و مساحت سطح مقطع آن نهایت 230 سانتیمتر مربع است. میلگرد و انواع مفتول را با این نوع شمش فولادی میسازند.

- شمشه یا بلوم: اگر شمشالی بیشتر از 15 سانتیمتر عرض داشته باشد و مساحت سطح مقطع آن بیشتر از 230 سانتیمتر مربع باشد، به آن بلوم یا شمشه میگویند. بنا بر این، این دو محصول تقریباً یکی هستند و تفاوتشان در ابعادشان است. انواع پروفیل، ناودانی و تیرآهن را با این نوع شمش درست میکنند. به این محصول فابریک هم میگویند. بلوم را گاهی از کنارههای اسلب یا تختال درست میکنند.

- تختال یا اسلب: سطح مقطع این محصول مستطیل است. تختال معمولاً تا 2000 میلیمتر (2 متر) عرض و 250 میلیمتر ضخامت دارد. طول تختال نامحدود است؛ چرا که به روش ریختهگری پیوسته تولید میشود. اما معمولاً آن را با طول 4 تا 12 متر تولید میکنند تا حمل و نقل آن راحتتر باشد و ابعاد بیشتر را به صورت سفارشی تولید میکنند. از تختال بیشتر برای تولید ورق فولادی استفاده میکنند و ماده اولیۀ تولید ورق سیاه است.

رابیتس

یکی دیگر از محصولات پر کاربرد در ساختمانسازی، رابیتس (یا راویز) یا رابیتس گالوانیزه است. رابیتس را برای نگه داشتن ملات گچ استفاده میکنند. رابیتس را با فرآیند کشش و پرسکاری ورقهای گالوانیزه درست میکنند. از رابیتس بیشتر برای ساخت سقف کاذب، دکوراسیون، پوشش دادن بتن سیمانی، ترمیم و بازسازی ترکهای ساختمانی و مانند اینها استفاده میکنند. یکی از مهمترین کاربردهای رابیتس، دوربندی ستون است که تخصص و مهارت زیادی میخواهد. دوربندی ستون با رابیتس، مانع از ترک خوردن ستون میشود.

قراضه

مواد آهنی موادی بازیافتشونده هستند. به همین دلیل هم ضایعات آهن یا قراضه، اهمیت اقتصادی زیادی دارد و جایگاه مهمی در حیات چرخۀ تولید و مصرف آهنآلات و محصولات فولادی دارد. بازیافت ضایعت آهن نه فقط هزینههای تولید اهن را کاهش میدهد، بلکه آلودگی محیط زیست را هم مهار میکند و مانع از اتلاف منابع و صرف هزینههای سنگین میشود. ضایعات آهن را در سه دستۀ کلی طبقهبندی میکنند:

- ضایعات تولیدی در کارخانه: به این نوع ضایعات، قراضه برگشتی هم میگویند. قطعات آهنی تولیدی که مشکلاتی از لحاظ فنی دارند مرجوع میشوند و دوباره آنها را در کورۀ ذوب میریزند و وارد خط تولید میکنند. کمتر پیش میآید که این نوع ضایعات از کارخانه خارج شود.

- ضایعات جدید: پس از برش، کشش و ماشینکاری ضایعاتی از آهن بر جا میماند. این ضایعات فوراً وارد چرخۀ بازیافت میشود تا دوباره وارد خط تولید شود. قراضههای جدید اغلب نیازی به آزمایشهای کیفی و عملیاتِ پیشتصفیه ندارند.

- ضایعات قدیمی: ماشینهای اسقاطی، لوازم خانگی، پلها، کشتیها و ضایعات خرد و کلانِ آهنی که از سطح شهرها و حاشیۀ شهرها و کارخانهها جمعآوری میشوند همان ضایعات قدیمی هستند. این قراضهها معمولاً آلوده هستند و قبل از بازیافت باید تصفیه و آنالیز شوند.

کاربرد انواع آهن آلات

کاربرد آهنآلات امروزه بسیار متنوع و گسترده شده است بهطوری که اکثر صنایع به طور مستقیم با این مواد سر و کار دارند. با وجود اینکه اکثر آهنآلات به منظور تقویت استحکام سازهها مورد استفاده قرار میگیرند اما هر یک از شکلهای مختلف آهنآلات نیز دارای کاربردهای منحصر بفردی مانند زیر میباشند:

- کاربرد میلگرد: کاربرد اصلی میلگرد در تقویت بتن، افزایش مقاومت حرارتی سازه، ساخت خاموت و آرماتوربندی میباشد.

بیشتر بخوانید : کاربرد میلگرد

- کاربرد تیرآهن: انتقال بارها از ستونهای فرعی به ستونهای اصلی و دیوارههای جانبی سازه، ساخت اسکلت فلزی سازه فولادی، ساخت ستونها و شاه تیر ازجمله کاربردهای اصلی تیرآهنها میباشند.

- کاربرد نبشی: از نبشی در تقویت سازه، ساخت چارچوب درب و پنجره، استفاده بهعنوان تکیهگاه و ساخت مبلمان استفاده میشود.

- کاربرد ناودانی: استفاده در تیرها، ساخت خرپا و ساخت چارچوب، ترمیم بناها و ساخت پلهای باربری از کاربردهای این مقطع فولادی میباشد.

- کاربرد لوله: انتقال آب، نفت و گاز و همچنین میعانات خطرناک و اسیدی و نیز ساخت داربست از مهمترین کاربردهای لوله میباشد.

- کاربرد ورق: از انواع ورقها در ساخت مخازن ذخیره، مخازن تحت فشار، انواع سقفها، بدنه لوازم خانگی، بدنه خودرو، بدنه هواپیما، بدنه کشتی و… استفاده میشود.

تولیدکنندگان آهن آلات در ایران

با توجه به نیاز روزافزون صنایع کشور به مقاطع فولادی، برخی شرکتها در ایران در زمینه تولید انواع آهنآلات صنعتی و ساختمانی ملی فعالیت داشته تا با تولید محصولات با کیفیت و مطابق با استاندارد، پاسخگوی این نیاز صنایع داخلی باشند و حتی برخی از این کارخانجات تولیدکننده آهنآلات، نقش مهمی در صادرات این مقاطع فولادی دارند. برخی از اصلیترین تولیدکنندگان انواع آهنآلات در ایران به شرح زیر میباشند:

1- فولاد مبارکه اصفهان

2- ذوب آهن اصفهان

3- فولاد خوزستان

4- شرکت فولاد آناهیتا گیلان

5- شرکت فولاد البرز ایرانیان (فایکو)

6- کارخانه ظفر بناب

7- کارخانه میانه تبریز

8- مجتمع فولاد خراسان

سخن پایانی

استفاده فراوان و نیاز همیشگی به آهنآلات و مقاطع فولادی سببشده تا آهن همواره بهعنوان مهمترین فلز موردنیاز بشر مطرح باشد. این اهمیت آنچنان بوده است که با وجود گذشت چند هزار سال از عصر آهن، همچنان بشر نتوانسته است از تمام جنبههای اقتصادی، مکانیکی، تولید و موجود بودن، جایگزین مناسبی برای آهن پیدا کند و این فلز همواره از زمان پیدایش تا امروزه، پاسخگوی نیازهای اساسی بشر در ساخت سازههای فلزی و صنایع مختلف بوده است. انواع آهنآلات ساختمانی و صنعتی نظیر میلگرد، تیرآهن، نبشی، ناودانی لوله و… نیز به سبب گسترش ساختوساز، بیش از پیش در ایران و جهان در حال تولید بوده و همواره یکی از اصلیترین نیازهای هر صنعتی بودهاند. این آهنآلات در ایجاد دوام و پایداری و نیز افزایش استحکام در سازهها نقشی حیاتی دارند و همچنین از اهمیت کاربرد انواع آهن آلات در صنایع مختلف نیز نمیتوان چشم پوشی کرد .

2 در مورد “انواع آهن آلات و کاربرد آنها”

ممنون از مقاله خوبتون

کاش کاربرد های آهن آلات رو کامل تر توضیح میدادین

دوست عزیز سعی میکنیم در مقالات دیگر به این موضوع بپردازیم.