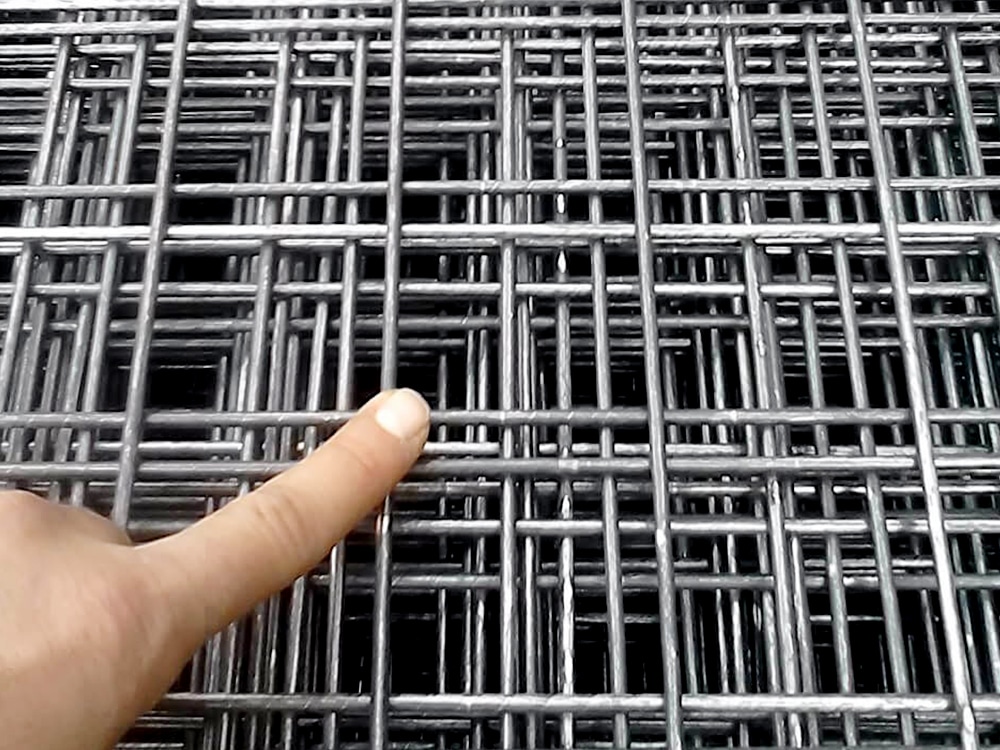

با اینکه کاربردهای میلگرد چه به صورت طولی و عرضی و چه به صورت خمکاری شده برای اکثر کسانی که مقداری با حوزه ساختوساز آشنایی دارند روشن است، اما شاید کمتر کسی پیدا شود که میلگردهای بافتهشده به یکدیگر را دیده باشد. بله درست شنیدید! همچون تاروپود یک پارچه که توسط نخ به هم بافته میشوند و یک شبکه پیوسته را تشکیل میدهند، میلگردهای فولادی نیز با قرارگیری به صورت 90 درجه بر روی هم، یک شبکه مستحکم از میلگرد را ایجاد میکنند که توری مش نامیده میشود. حال این سؤال پیش میآید که کاربرد توری مش چیست و استفاده از آن چه مزایایی دارد؟

توری مش چیست؟

توری مش فلزی محصولی مشتق شده از انواع میلگردهای ساده و آجدار و یا مفتول است که با قرارگیری به صورت عمودی و افقی بر روی یکدیگر، یک شبکه پیوسته را ایجاد کردهاند. این میلگردها و مفتولها توسط جوشکاری به یکدیگر متصل شده و به همین دلیل به آنها توری جوشی نیز گفته میشود.

این محصول برای اولین بار در سال 1880 در شهر هارتلپول انگلستان مورد استفاده قرار گرفت و نام لاتین آنwelded wire mesh است. در برخی موارد نیز به توریهای مش engineering mesh گفته میشود و علامت اختصاری BRC MESH برای آن به کار برده میشود. امروزه انواع توری مش فلزی در جنسها و طرحهای مختلف تولید میشوند که در ادامه به آنها اشاره خواهیم کرد.

معرفی انواع توری مش فلزی

توریهای مش فلزی بر اساس جنس، حالت و شکل ظاهری به انواع مختلفی تقسیم میشوند. اینکه کدام نوع در بین آنها بهترین کارایی را دارد به کاربرد مدنظر شما و انتظاراتی که از این محصول دارید بازمیگردد. بر اساس حالت، انواع توری مش فلزی شامل توری ریز و درشت میشوند. این تقسیمبندی درواقع به ریز یا درشت بودن حفرات توری یا همان شبکههایی که از قرارگیری میلگردها رویهم ایجاد میشوند، اشاره دارد. همچنین، بر اساس اینکه این محصول از میلگرد ساده و یا آجدار تولید شده است، به انواع شکلهای ساده، آجدار و پانلی در بازار موجود است.

اما نوع دیگری از دستهبندی مشهای فلزی وجود دارد که بر اساس جنس محصول است. در این حالت، اختلاف قیمت بین انواع مش مشهودتر از موارد یادشده قبلی است چرا که با تغییر جنس محصول، خواص آن نیز دچار تغییر میشود. توریهای مش فلزی بر اساس جنس به انواع آهنی یا فولادی، گالوانیزه و استیل تقسیم میشوند. در بین این سه جنس از توری، توری استیل که از میلگردها یا مفتولهای ضد زنگ ساخته شده است بهترین خواص مکانیکی و مقاومت به خوردگی را دارد و البته گرانترین نیز هست. پسازآن توری گالوانیزه قرار داشته که خواص مقاوم به خوردگی آن تنها مقداری از نوع استیل کمتر بوده اما نسبت به آن مقرون بهصرفهتر است. توریهای آهنی یا فولادی هم ارزانترین نوع توری فلزی بوده که بهوفور مورد استفاده قرار میگیرند و از خواص مناسبی هم به نسبت قیمتی که دارند، بهره میبرند.

موارد مصرف مش فلزی

شاید بگویید که یک شبکه به هم بافتهشده از میلگرد در کجا میتواند کاربرد داشته باشد. اگر دقت کنید متوجه میشوید که کاربرد اصلی میلگرد در ساخت فونداسیون و ستونهای ساختمان اسکلت بتنی است. حالا شاید به ذهنتان رسیده باشد که اصلیترین کاربرد توری مش فلزی چیست. استفاده از این محصول از پیشساخته شده بهجای آرماتوربندی میلگردها مهمترین کاربرد توری مش است که سبب کاهش هزینههای ساخت و نیز به حداقل رساندن زمان اتمام پروژه میشود.

اما علاوه بر استفاده بهجای آرماتوربندی در فونداسیون، از توری مش فلزی در انواع سقفها، کف سازیها، سدسازی، حصارکشی و غیره استفاده میشود. اگر بخواهیم کاربرد مش فلزی را با جزئیات بیشتری بررسی کنیم میتوان به موارد زیر اشاره کرد:

- نگهداری از سقف کاذب

- کفسازی سالنها و زیرسازی ورزشگاهها

- ساخت سیلو، ساخت کانالهای آب و ساخت تونل

- حصارکشی انبارها و زمینهای زراعی

- ساخت سقفهای کامپوزیتی و دیوارهای پیشساخته

- ساخت قفس نگهداری برای حیوانات بزرگ در باغوحش

مزایای استفاده از مش فلزی

تنوع در جنس، شکل و حالت، انواع توری مش فلزی را به یکی از کاربردیترین مصالح ساختمانی تبدیل کرده است. بااینحال شاید برایتان این سؤال پیش بیاید که اگر از مش فلزی بهجای میلگردهای طولی در فونداسیون استفاده کنیم چه مزایایی دارد. آیا این شبکه بههمپیوسته از میلگرد میتواند بهطور کامل جایگزین استفاده از میلگرد و آرماتوربندی شود؟ برای پاسخ به این پرسش بیاید تا مهمترین مزایای توری مش فلزی را بررسی کنیم.

این مزایا عبارتاند از:

- وزن سبکتر نسبت به مجموعه میلگردهایی که در فونداسیون مورد استفاده قرار میگیرند.

- قابلیت تهویه هوا در هنگام آتشسوزی و عدم مسدودسازی مسیر آب

- قابلیت ساخت آسان که هدر رفت و ضایعات کمی را به همراه دارد.

- قیمت مناسب به دلیل وزن سبک و امکان استفاده از مقدار کمی توری مش در یک قطعه بزرگ در سازه

- استحکام بالا به دلیل اتصال از طریق جوشکاری (میلگردها در فونداسیون عمدتاً توسط وصله به یکدیگر متصل میشوند)

مشخصات فیزیکی انواع توری مش

تا به اینجا با اینکه توری مش چیست و مزایای و کاربردهای آن آشنا شدیم. اما یک نکته بسیار مهم که در هنگام خرید این محصول به آن نیاز پیدا میکنید، شناخت مشخصات فیزیکی شامل سایز و ابعاد است. اما قبل از اینکه به این موارد بپردازیم باید اشاره کنیم که توری مش فلزی متفاوت از دیگر انواع توری نظیر توری حصاری، توری مرغی و توری گابیون است. این تفاوت از نظر نحوه جوشکاری و به هم بافته شدن مفتولها و میلگردها است.

توری مش فلزی به دو صورت رول و ورق مانند در بازار موجود است. در حالت رول، توریها از مفتولهای فولادی با قطر بین 2.5 تا 5 سانتیمتر تولید میشوند. در مقابل، توریهای فولادی ورقی دارای ابعاد 1 در 2 متر و تولیدشده توسط میلگردهایی با سایز 4 تا 6 هستند.

دسته دیگری از توریهای مش دارای طول 1 تا 9 متر بوده و عرض آنها نیز بین 1 تا 2.5 متر است. ابعاد شبکههای مربعی و مستطیلی در این توریها بین 8 تا 40 سانتیمتر بوده و از مفتولهایی به قطر 4 الی 12 میلیمتر و به صورت ساده یا آجدار تولید میشوند. همچنین، ابعاد دیگری از این محصول شامل طول و عرض 2.2 در 6 متر بوده که با چشمههایی به سایز 5 تا 40 تولید میشوند. برای این حالت، میلگردهای سایز 6 تا 12 و یا مفتولهای سایز 2 تا 8 مناسب هستند.

پرکاربردترین حالت توری مش فلزی شامل استفاده از میلگرد ساده با سایز 6 و میلگرد آجدار سایز 8 است که ابعاد چشمه در آنها 10*10 ، 15*15 و 20*20 است.

روش تولید توری مش

برای تولید مش فلزی اولین مرحله انتخاب جنس توری است. در همین مرحله است که تفاوت قیمت مشهای مختلف مانند مش فولادی، مش گالوانیزه و مش استیل نمایان میشود. در مرحله بعدی، سایز کلافهای میلگرد و مفتول از طریق فرآیند کشش کاهش مییابد تا به محدوده 2 تا 4 میلیمتر برسند. طول میلگردهای مورد استفاده نیز توسط دستگاه شاخه کن کوتاه شده و به مقدار 1 تا 3 متر میرسد. سپس باید فاصله و ابعاد بین چشمهها تعیین شود. در انتها نیز با قرار دادن میلگردها به صورت افقی و عمودی بر روی یکدیگر و جوشکاری نقطهای آنها، شکل نهایی توری مش فلزی حاصل میشود.

عوامل مؤثر بر قیمت توری مش

بهطور کلی، برخی عوامل به صورت مشخص بر قیمت روز محصولات فولادی تأثیرگذار هستند که ازجمله آنها میتوان به میزان عرضه و تقاضا، قیمت روز و جهانی محصولات اولیه و میانی فولادی، نرخ ارز، برند محصول تولیدی، روش تولید و استانداردهای ساخت آن اشاره کرد. اما یک سری از این عوامل به خود محصول مرتبط بوده و به صورت مستقیم قیمت تمامشده آن را تعیین میکنند.

در رابطه با توری مش فلزی این عوامل شامل موارد زیر میشوند:

- قیمت روز میلگردهای فولادی، گالوانیزه و استیل

- قیمت روز مفتولهای فلزی

- سایز، ابعاد و وزن توریهای فلزی

- تعداد میلگردها یا مفتولهای بهکاررفته در ساخت مش

- میزان استحکام و سایر خواص مکانیکی و شیمیایی محصول

نحوه سفارش و خرید مش ساختمانی

برای انتخاب و خرید توری مش فلزی باید که در ابتدا موارد مصرف خود از این محصول را مشخص کنید. چرا که کاربردهای مختلف الزامات فنی متفاوتی را میطلبند. سپس باید جنس توری و سایز و ابعاد مناسب انتخاب شوند.

در انتها نیز باید با یک فروشنده معتبر ارتباط برقرار کنید و محصول موردنیاز خود را سفارش دهید. فولادشاپ انواع توری مش فلزی را در سایزهای 6، 8، 10 و 12 با ابعاد چشمه 10*10 ، 15*15 ، 20*20 و 30*30 عرضه میکند و شما میتوانید برای خرید این محصولات با مناسبترین قیمت با کارشناسان فروش این مجموعه تماس حاصل فرمایید.

جمعبندی

توری مش فلزی محصولی ساختهشده از مفتول و یا میلگردهای فولادی، استیل و گالوانیزه است که به صورت شبکههای بههمپیوسته به یکدیگر جوش داده شدهاند. این توریها میتوانند یک جایگزین بسیار خوب و بهصرفه برای آرماتوربندی در فونداسیون باشند تا مصرف میلگردهای طولی با وزن زیاد و نیز صرف هزینه زیاد برای خرید آنها به حداقل برسد. از انواع توری مش میتوان در مواردی همچون ساخت سقف کاذب، کف سازی بناها، حصارکشی و.. استفاده کرد.

سؤالات متداول

در ادامه به برخی از سوالات رایج کاربران درباره کاربرد انواع توری مش اشاره خواهیم کرد.

1- مش جوشی چیست؟

مش جوشی درواقع همان توری مش فلزی است که از طریق جوشکاری نقطهای میلگردها و مفتولهای فلزی به صورت عمود بر هم تولید میشود.

2- مهمترین کاربرد مش فلزی چیست؟

استفاده بهجای آرماتوربندی در فونداسیون سازههای بتنی، ساخت انواع سقف کاذب و سقف کامپوزیتی، کف سازی سالنها، سدسازی، ساخت کانالهای آب، ساخت سیلو و تونل سازی ازجمله موارد مصرفی توری مش هستند.

3- مزایای استفاده از توری مش چیست؟

تنوع در جنس و ابعاد، وزن سبک در عین برخورداری از استحکام بالا، قیمت مناسب، قابلیت ساخت آسان، امکان استفاده در ساخت قطعات بزرگ در سازه و غیره از مهمترین مزایای توری مش فلزی هستند.

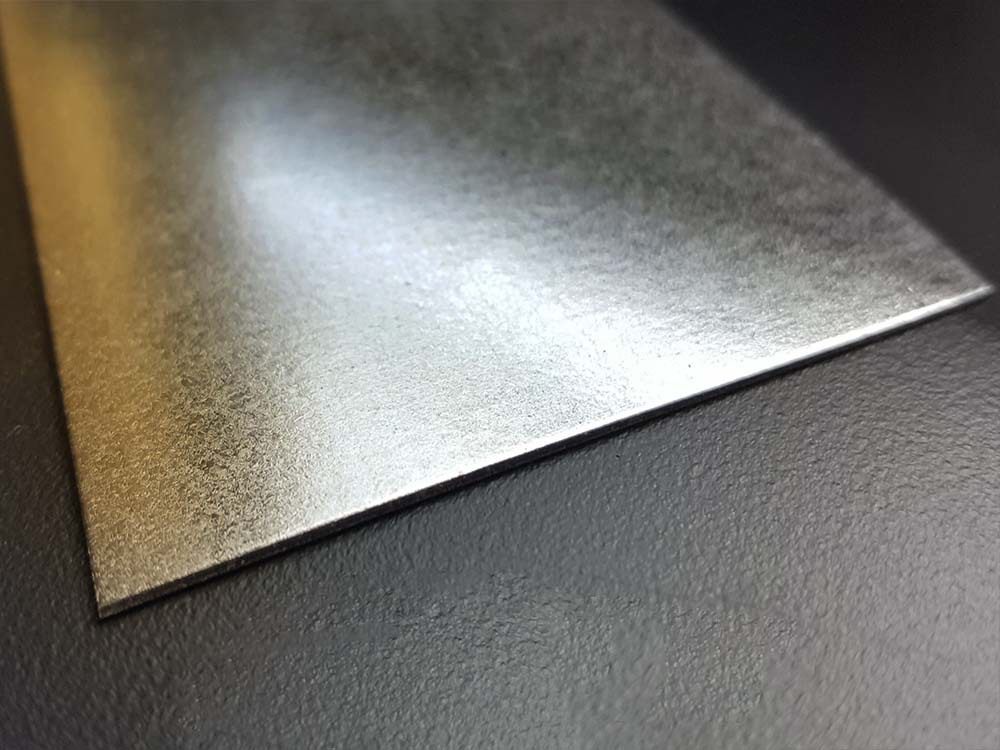

نقش ورقهای فولادی در تولیدات صنعتی مانند خون در رگهای صنعت است. به جرات میتوان گفت که هر جا نشانی از صنایع فولاد و آهن است، این ورقها نیز به چشم میخورند. اما مشکل زنگزدگی آهن و فولاد در هوای مرطوب موجب شد تا بهترین کارخانههای تولید ورق گالوانیزه به فکر ساخت ورقهای مقاوم در هوای شرجی بیافتند که نتیجه آن تولید ورق گالوانیزه بود. در این مقاله قرار است با معرفی بهترین کارخانههای تولیدکننده ورق گالوانیزه آشنا شوید. در همین راستا اجازه میخواهیم تا ابتدا اشارهای مختصر به ورق گالوانیزه و کاربرد آن داشته و در ادامه به برترین برندهای تولیدی آن در داخل کشور بپردازیم. با ما همراه باشید تا بهترین کارخانه های تولید ورق گالوانیزه را بیشتر بشناسیم.

بیشتر بخوانید : همه چیز دربارۀ ورقهای فولادی (ورق آهن)

ورق گالوانیزه و کاربردهای آن را بیشتر بشناسیم

مواد گالوانیزه را میتوان محافظ ورق در برابر رطوبت دانست. داستان از آنجا شروع شد که ورقههای فولاد و آهن پس از مدتی دچار زنگزدگی میشدند که در نهایت زمان و هزینه زیادی برای تعمیر آنها صرف میشد. این مساله به یک چالش برای تولیدکنندگان ورقها تبدیل و آنها را بر آن داشت تا نمونهای ورق مقاوم در برابر رطوبت و هر گونه خوردگی به بازار عرضه کنند. ورق گالوانیزه نتیجه تلاش این تولیدکنندگان بود. این ورق با پوششی از عنصر روی، در برابر هر گونه ضربه و خوردگی مقاوم و پایدار است. این ورق با هر دو نوع فرآیند گرم و سرد تولید شده و به صورت وسیعی مورد استفاده قرار میگیرد. مصرف بهینه و به صرفه این ورقها به ویژه از لحاظ اقتصادی آنها را به محصولاتی پرفروش در عرصه آهنآلات و فولاد تبدیل کرده است. بهترین کارخانههای تولید ورق گالوانیزه سود زیادی را از تولید این محصول برده و خط تولید ویژهای به آنها اختصاص دادهاند.

تولید ورق گالوانیزه در کارخانجات طی چند مرحله صورت می گیرد؟

در معرفی بهترین کارخانههای تولید ورق گالوانیزه خواهیم گفت که این فرآیند طی چند مرحله انجام میشود. در اینجا مرحله اول خود شامل اقدامات زیر هستند:

- آماده سازی ورق

در ابتداییترین مرحله سطح ورق باید آماده انجام عملیات شود. این مرحله شامل: چربیزدایی ابتدایی از ورق، شستوشو با اسید، فرو بردن قطعه در فلاکس مناسب و گرم کردن قطعه میشود.

- مرحله گالوانیزاسیون

برای گالوانیزه کردن ورق باید آن را در زمان و دمایی مشخص و در حمام مناسبی نگه داشته میشود. در این مرحله بر اساس واکنشهای شیمیایی انجام شده بر روی ورق لایههای آلیاژی شکل گرفته و در نهایت پس از سرد شدن ورق گالوانیزه شده شکل میگیرد. در بهترین کارخانههای تولید ورق گالوانیزه تمام این مراحل با بهترین امکانات انجام میشوند.

- عملیات تکمیلی

در این مرحله اقداماتی بر روی خود ورق انجام میدهند. از جمله برداشتن روی از سطح ورقهایی که دچار نقصان شده اند، بازیابی روی در سطح ورق، بازیابی و خنثی نمودن اسید باقیمانده بر روی ورق و عملیات حرارت بخشی بر روی ورق گالوانیزه شده صورت میگیرد که همگی این عملیات در دستور کار قرار دارند. در ادامه با لیستی از بهترینهای آنها آشنا میشویم.

برترین کارخانههای تولیدکننده ورق گالوانیزه در ایران

در 50 سال گذشته تعداد خطوط تولید ورق گالوانیزه نه تنها در ایران بلکه در دنیا چند برابر شده که میتوان این پیشرفت را نتیجه کاربرد روزافزون آهن و فولاد در صنایع مختلف دانست. در ایران نیز بهترین کارخانههای تولید ورق گالوانیزه سالهاست که به تولید این ابزار کاربردی پرداختهاند که در ادامه با 5 کارخانه مطرح در کشورمان آشنا میشویم.

ورق گالوانیزه پس از ورق سیاه بیشترین استفاده را در بین ورقهای فولادی دارد و بههمین دلیل تولیدکنندگان متعددی نیز در زمینه تولید این محصول فعالیت میکنند تا نیاز مشتریان به بهترین نحو ممکن رفع شود. برای این منظور، کارخانههای تولیدکننده ورق گالوانیزه این محصول را مطابق استانداردهای ملی و بینالمللی متفاوت، سایز و ابعاد مختلف، کیفیت سطحی و روش تولید متفاوت تولید میکنند. بنابراین، انتخاب محصول مناسب که برای کاربرد مورد نظر کارایی مطلوب داشته باشد، نیاز به شناخت دقیق مشخصات محصولاتی است که توسط این کارخانهها تولید میشود.

ورق گالوانیزه فولاد مبارکه

این مجموعه بزرگ و قدیمی در زمینه تولید ورقهای فولادی تهیه شده از نورد گرم و سرد و با ضخامتهای متنوع به ویژه 18و 16 میلیمتر و همینطور کلافهای ورق فعالیت داشته و در لیست کارخانههای تولید ورق گالوانیزه قرار دارد. در کنار تولید انواع ورق، ورق گالوانیزه نیز در خط تولیدی ثابت این شرکت بوده که به لحاظ صرفه اقتصادی جزء پرمخاطبترین محصولات با برند این شرکت است. شرکت فولاد مبارکه اصفهان را در راس بهترین کارخانههای تولید ورق گالوانیزه به حساب میآورند. این ورق طی فرآیند غوطهوری به صورت گرم و مداوم و در نهایت عرضه کلاف سرد خام تولید میشود. ابعاد این ورق شامل ضخامتهای 2 تا 25 میلیمتر، عرض 750 تا 1510 میلیمتر، قطر داخلی کلاف نهایی به مقدار 508 تا 610 و قطر خارجی کلاف 900 تا 2000 میلی متر هستند. ظرفیت تولید ورقهای گالوانیزه این کارخانه نزدیک به 200 هزار تن در سال بوده که از انواع ورقهای گرم و سرد و با بهترین کیفیت تولید میشوند.

فولاد مبارکه را میتوان بهعنوان برترین تولیدکننده ورق فولادی در ایران برشمرد. ورق گالوانیزه فولاد مبارکه به روش غوطهوری گرم تولید میشود. مشخصات فنی ورق گالوانیزه فولاد مبارکه عبارت است از:

- عرضه محصولات به صورت کلاف سرد

- وزن کلاف بین 3 تا 20 تن

- ضخامت بین 0.5 تا 2 میلیمتر

- عرض 750 تا 1510 میلیمتر

- قطر داخلی کلاف بین 508 الی 610 میلیمتر

- قطر خارجی کلاف بین 900 الی 2000 میلیمتر

- برخورداری از دو نوع کیفیت سطحی شامل معمولی و بهبودیافته

- وزن مجموع پوشش گالوانیزه در هر دو سطح 100 تا 350 گرم بر مترمربع

- وزن لایه روغن حداکثر 2 گرم در هر مترمربع از سطح

ورق گالوانیزه هفت الماس

یکی دیگر از برترین تولیدکنندگان ورق گالوانیزه در ایران، کارخانه صنایع هفت الماس قزوین است که با ظرفیت تولید سالانه 100 هزار تن ورق گالوانیزه، حدود 15 درصد از ظرفیت ورقهای موجود در بازار را به خود اختصاص داده است. این کارخانه سالانه 20 تا 40 درصد محصولات خود را نیز صادر میکند.

این کارخانه محصولات ورق گالوانیزه خود را بهصورتهای کلاف، مسطح، ورق فرم دار و ورقهای نوار بری شده تولید و عرضه میکند که در جدول زیر مشخصات دقیق آنها قابل مشاهده است.

|

مشخصات ابعادی ورق گالوانیزه هفت الماس بر اساس نوع و حالت ورق |

||

|

نوع و یا حالت ورق |

عرض (mm) |

ضخامت (mm) |

|

کلاف ورق گالوانیزه |

720 – 1280 |

0.18 – 2.5 |

|

ورق گالوانیزه مسطح |

450 – 1280 |

0.18 – 2 |

|

ورق گالوانیزه سینوسی |

930 – 1185 |

0.3 – 1.25 |

|

ورق گالوانیزه ذوزنقه |

773 – 885 |

0.3 – 1.25 |

|

ورق گالوانیزه نواری |

32 – 1270 |

0.3 – 2.5 |

ورق گالوانیزه امیرکبیر کاشان

کارخانه امیرکبیر کاشان محصولات ورق گالوانیزه خود را به روش غوطهوری گرم مداوم تولید میکند که شامل سه حالت کلاف، ورق مسطح و ورقهای فرم دار میشوند. وزن کلافهای گالوانیزه این شرکت بین 5 تا 22.5 تن بوده و از فولادهایی با گرید St12، St13 و St14 تولید میشوند.

این ورقها از نظر پوشش نیز دارای سه حالت بدون اسپنگل یا بدون گل، گل ریز و گل درشت هستند. ضمن اینکه، تنوع محصولات این کارخانه شامل ورقهای “سخت”، “تجاری”، “تجاری و نورد سطحی شده”، “کششی” و “کششی و نورد سطحی شده” میشوند.

|

مشخصات ابعادی ورق گالوانیزه امیرکبیر کاشان بر اساس نوع و حالت ورق |

||

|

نوع و یا حالت ورق |

عرض (mm) |

ضخامت (mm) |

|

کلاف ورق گالوانیزه |

600 – 1250 |

0.25 – 1.5 |

|

ورق گالوانیزه مسطح |

600 – 1250 |

0.25 – 1.2 |

|

ورق گالوانیزه سینوسی و ذوزنقه |

وابسته به عرض ورق ورودی |

0.4 – 0.8 |

ورق گالوانیزه خودرو شهرکرد

ورقهای گالوانیزه این کارخانه معمولاً در صنایع خودروسازی مورد استفاده قرار میگیرند. این کارخانه با ظرفیت تولید سالانه 400 هزار تن ورق گالوانیزه توانسته است بخش زیادی از نیاز صنایع خودروسازی و دیگر صنایع وابسته به ورق گالوانیزه را برطرف نماید. مشخصات فنی ورق گالوانیزه خودرو شهرکرد به شرح زیر است:

-

- تولید ورق گالوانیزه به روش غوطهوری گرم پیوسته

- ضخامت بین 0.4 تا 2 میلیمتر

- عرض بین 800 تا 1880 میلیمتر

- وزن پوشش در دو طرف ورق 60 تا 350 گرم بر مترمربع

- وزن پوشش کروماته 10 تا 20 میلیگرم بر مترمربع

- وزن لایه روغنی 0.2 تا 2 گرم بر مترمربع

ورق گالوانیزه تاراز چهارمحال

ورقهای گالوانیزه تاراز نیز به روش غوطهوری گرم و بر اساس استانداردهای EN10346، JIS.G3302:1998،ASTM A653/A653M:2009، ISO3575:2011 و EN 10346:2015تولید میشوند. این ورقها دارای ویژگیهای مطلوبی همچون مقاومت مناسب در برابر سایش و خوردگی، سطح صاف و ظاهر درخشان، قابلیت شکلپذیری بالا، قابلیت رنگپذیری خوب و نیز جوشپذیری مناسب هستند و میتوان از آنها حتی در صنایع خودروسازی نیز استفاده کرد. ظرفیت تولید سالانه این کارخانه به 260 هزار تن میرسد. همچنین، این کارخانه شاخصترین تولیدکننده ورق گالوانیزه رنگی در کشور نیز است.

برترین کارخانه های تولیدکننده ورق گالوانیزه خارجی

در برخی موارد، تولید ورق گالوانیزه با یک سری مشخصات در داخل کشور از نظر اقتصادی برای تولیدکنندگان به صرفه نیست و خریداران باید به سراغ ورقهای وارداتی بروند. یکی از مهمترین عواملی که سبب خرید ورقهای گالوانیزه خارجی میشود، عدم تولید محصولات ورق گالوانیزه با ضخامتهای خیلی پایین توسط کارخانههای داخلی است.

مهم ترین ورقهای گالوانیزه وارداتی در بازار ایران عبارتاند از:

- ورق گالوانیزه قزاق

- ورق گالوانیزه چین

- ورق گالوانیزه امارات

ورق گالوانیزه قزاق

ورق گالوانیزه قزاق پرفروشترین ورق گالوانیزه وارداتی در بازار ایران است. این ورق محصول کارخانه فولاد قزاق است که ظرفیت تولید سالانه آن به 420 هزار تن میرسد. ضخامت ورقهای گالوانیزه قزاق از 0.4 تا 2 میلیمتر متغیر بوده و دارای عرض 1000 و 1250 میلیمتر هستند. این ورقها بر اساس استاندارد JIS G3302 تولید شده و درجه پوشش فلز روی در آنها بین 90 تا 275 و وزن لایه پوشش نیز 30 تا 94 گرم بر مترمربع است.

ورق گالوانیزه چین

ورق گالوانیزه چین یکی دیگر از ورقهای وارداتی است که معمولاً بهصورت رول و با عرض 1000 و 1250 میلیمتر عرضه میشود. این نوع ورق دارای بیشترین تنوع در سایز بوده و ضخامت آن بین 0.14 تا 5 میلیمتر است. همچنین، این برند دارای کمترین ضخامت در بین تمام ورقهای گالوانیزه داخلی و خارجی موجود در بازار است.

ورق گالوانیزه امارات

ورقهای گالوانیزه امارات به روش غوطهوری گرم و مطابق استاندارد JIS G3302 تولید میشوند. کیفیت سطحی این ورقها شامل دو نوع گل ریز و گل درشت است. درجه پوشش روی در ورقهای گالوانیزه امارات 90 الی 275 بوده و وزن لایه پوشش آنها نیز بین 30 الی 94 گرم بر مترمربع است. این ورقها در ضخامت 0.2 تا 2.5 میلیمتر تولید میشوند.

سخن آخر

دیدیم که کشور ما از لحاظ تامین مواد اولیه و به خصوص ورق های گالوانیزه مستقل بوده و در مواقع و شرایط خاص محصولات خود را به خارج از کشور نیز ارسال می کند. در این بین به معرفی بهترین کارخانه های تولیدکننده ورق گالوانیزه پرداخته و فرایند تولیدات آن ها را شناختیم. این شرکت ها جزء برندهای مطرح در این زمینه قرار داشته که در صنایع مختلف قابل استفاده هستند. آشنایی با برندهای مطرح تولید کننده می تواند در انتخاب صحیح ما هنگام خرید کمک کند.

سؤالات متداول

در ادامه به برخی از سوالات مهم کاربران درباره کارخانههای تولیدکننده ورق گالوانیزه خواهیم پرداخت.

1- برترین تولیدکنندگان ورق گالوانیزه در ایران کداماند؟

فولاد مبارکه اصفهان، امیرکبیر کاشان، کارخانه تاراز چهارمحال، کارخانه ورق گالوانیزه خودرو شهرکرد، صنایع هفت الماس.

2- بهترین ورقهای گالوانیزه وارداتی کداماند؟

ورقهای گالوانیزه قزاق، چین و امارات بهترین ورقهای گالوانیزه خارجی در بازار ایران هستند.

3- تفاوت بین ورقهای گالوانیزه تولید داخل و وارداتی چیست؟

ورقهای گالوانیزه تولید داخل معمولاً در محدوده ضخامت 0.3 تا 3.5 تولید میشوند و اگر خریداران نیاز به ضخامتهای پایینتر دارند، باید به سراغ ورقهای واردات بروند. تولید ورقهای با ضخامت کمتر برای تولیدکنندگان داخل صرفه اقتصادی ندارد.